B3=B4= B8=B-C3 =24,148-3,744=20,404мм

B5=B7=B-C5 =24,148-2,565=21,583мм

B6=B-C6 =24,148-1,748=22,4мм

B9=B10=B-C9 =24,148-7,251=16,897мм

B11=B12=B-C11 =24,148-5,748=18,4мм

([3],табл.48)

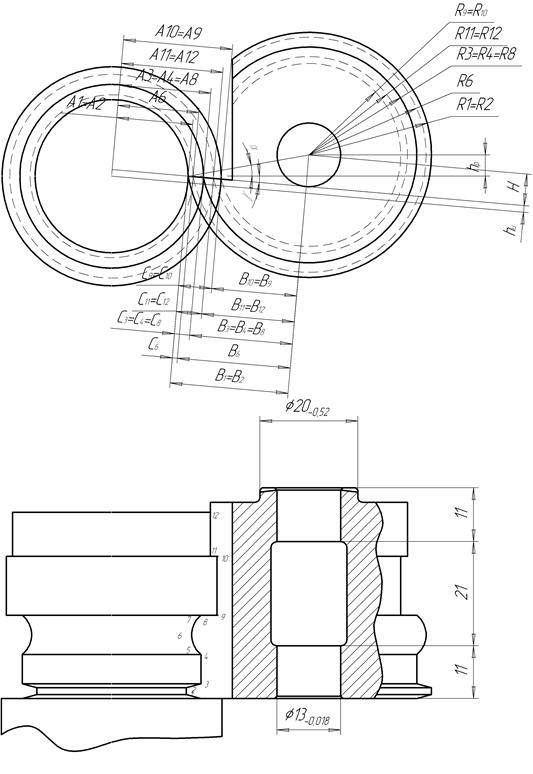

Рис.4 Расположение координатных размеров профиля

круглого фасонного резца.

7. Определяем размеры посадочного отверстия резца:

Диаметр d посадочного отверстия:

Принимаем режимы резанья S=0.10мм/об. V=17м/мин., тогда pz=38ДАН.Pz=p zL=38·35=1330(H).

При двустороннем креплении d=0.78L0.33Pz0.25=0.78·350.3313300.25=12.8мм. Принимаем d=13мм.

Длина шлифованной части отверстия: l=0.25Lp=0.25·43=10.75мм Принимаем l=11мм.

Крепление фасонного резца производится с помощью зубчиков. z=32 – число зубчиков рифлений.

Графический способ определения профиля резца

На профиле детали намечают характерные точки, например 1, 2, 3 ... Положение их определяется радиусами ri ( r1, r2, r3,...) и осевыми размерами - l1-9,8;l1-6,7;l1-5...К этим точкам относят: узловые , в которых один элементарный участок профиля детали переходит в другой; и на криволинейном участке выбираем три точки. Затем от нижнего вида из каждой характерной точки проводим линию в соответствующую точку верхнего вида.

Из точки пересечения наименьшей окружности с горизонтальной осью вверх откладываем угол α=10° в направлении от центра окружности. Вниз от этой же оси и в том же направлении откладываем угол γ=5°. В том же направлении на горизонтальной оси откладываем расстояние bк=9мм – это расстояние стружечной канавки. И проводим вертикальную линию до пересечения ее с линией под углом γ=5°. В точке пересечения необходимо построить биссектрису до ее пересечения с линией под углом α=10°. В точке пересечения проводим горизонтальную линию. Точка пересечения является осью резца, а горизонтальная линия уровнем оси резца над осью заготовки.

Переносим точки пересечения линии под углом γ=5° и линий соединяющих соответствующие характерные точки двух видов на чертеже дугой окружности с центром в точке пересечения биссектрисы с линией под углом α=10° . Дуги проводятся до пересечения с линией уровня резца. На ней точки обозначаются соответственно 1´,2´,3´...

На нижнем виде из характерных точек поводятся горизонтальные линии. Из точек 1´,2´,3´... опускаем вертикали до пересечения с соответствующими горизонтальными линиями, например вертикальная линия опущенная из т. 1´ соответствует горизонтальной линии проведенной из т.1 и т.д. . Точки пересечения образуют профиль резца.

Смотреть чертеж КП151001 18 01 01 «Определение профиля фасонного резца».

Построение шаблона и контршаблона.

По результатам коррекционного расчета строим профили шаблона ,для контроля точности изготовления фасонного резца. Для этого определяем узловую точку, через которую параллельно оси или базе крепления резца проводим координатную линию, от которой в перпендикулярном направлении откладываются расстояния, определяющие относительное положение всех точек фасонного резца.

Профиль контршаблона имеет профиль фасонного резца. Профиль шаблона изготавливаем по 8-му квалитету, а контршаблона по 7-му. Размеры не имеющие отношения к профилю изготавливаем по 14-му квалитету.

Крепление резца

Крепление круглого фасонного резца осуществляется в державке с вращающейся опорной рифленой шайбой, что позволяет устанавливать режущую кромку резца по оси обрабатываемого изделия. Хвостовик державки который вставляется в резцедержку имеет сечение 25×25мм.

Протяжка

Дано: тип протяжки – шпоночная;

параметры изделия, мм – 16; допуск – Js9;

размеры заготовки, мм D= ø48Н8; L=28;

материал детали – сталь45.

1.Размеры

шпоночного паза

1.Размеры

шпоночного паза

b=16мм;

t1=4.3мм;

r=0.25мм.

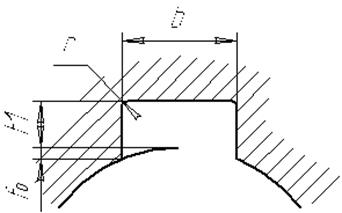

Рис.5 Шпоночный паз

2.Припуск на обработку.

A=t1´-D+f0; t1´=t1+D=4.3+48=52.3 (мм);

![]()

Величина стрелки:

А=52,3-48+1,373=5,673 (мм).

Подъем на зуб протяжки sz=0.1 мм. ([3],табл.99)

3.Ширина тела протяжки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.