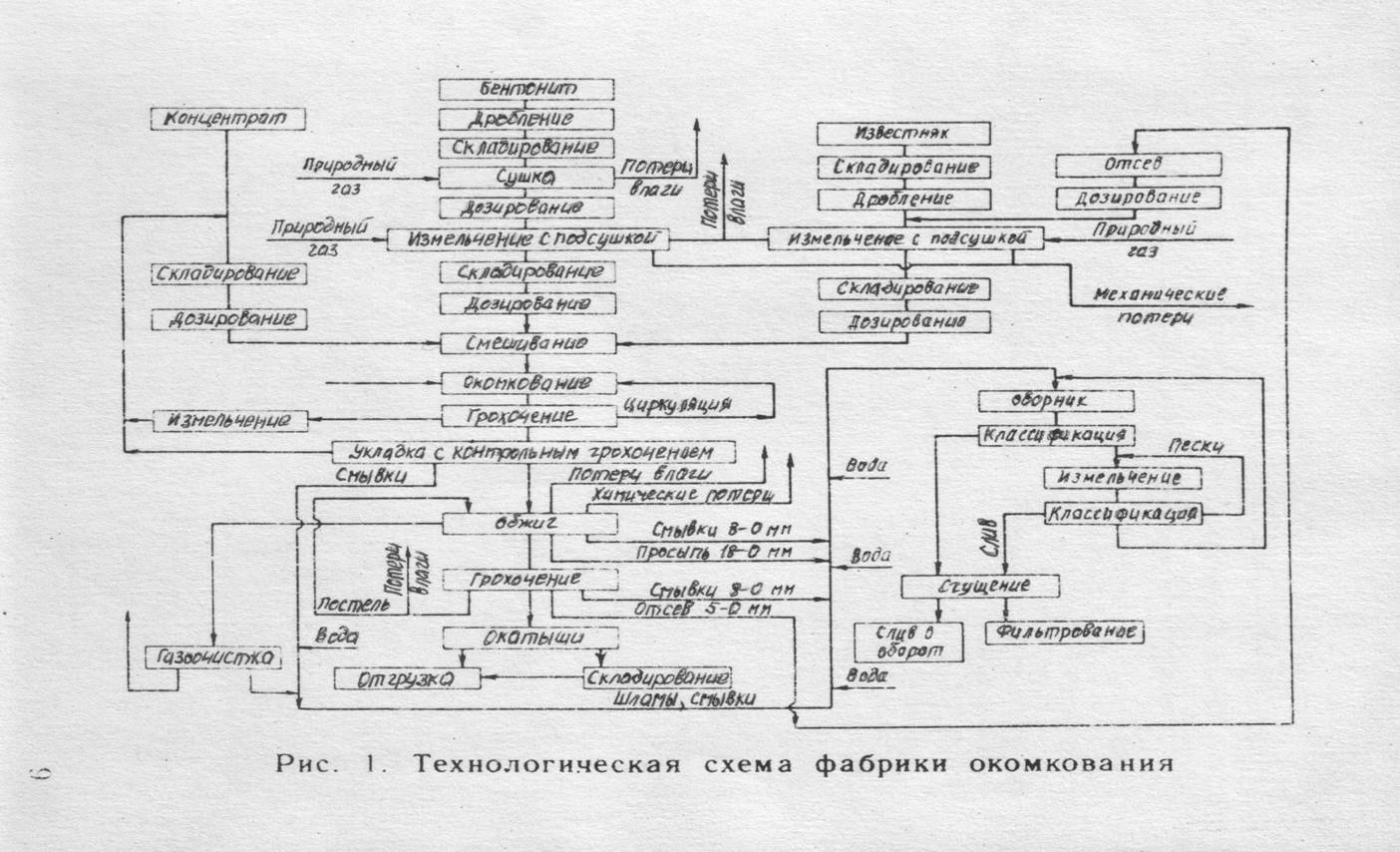

Шихта для производства окатышей представляет собой железорудный концентрат с добавками связующих веществ (например, бентонита), флюса, а также с другими добавками (возврат, пиритные огарки, известь и т. д.). Измельченные компоненты шихты дозируют, смешивают и затем направляют на окомкование. Шихту предварительно увлажняют. Уровень оптимальной влажности шихты зависит от свойств ее составляющих я определяется оптимальными условиями образования окатышей с заданными физико-химическими свойствами. Оптимальная влажность окатышей из магнетитовых и гематитовых концентратов находится обычно в пределах 9 -9,5%; при этом увеличение степени измельчения вызывает некоторое повышение оптимальной влажности, для получения шихты необходимой влажности переувлажненный концентрат (после мокрой магнитной сепарации, флотации и т. д.) необходимо разубоживать путем добавки, например, сухого тонкоизмельченного известняка.

Оптимальная влажность шихты по условиям ее окомкования зависит от добавки известняка и бентонита в той мере, в какой изменяется при этом удельная поверхность шихты: если удельная поверхность увеличивается от добавки известняка, то оптимальная ее влажность повышается, и наоборот.

Железорудным концентратом называют продукт обогащения железной руды, содержащий >60% Fе. Концентраты различаются по физическим свойствам, химическому и минералогическому составам, а также по способу их обогащения. Железорудный концентрат получают методами магнитной сепарации, флотации и обжиг-магнитного обогщения или при помощи комбинирования этих методов. Исходными железорудными материалами для производства окатышей могут быть тонкоизмельченные магнетитовые, гематитовые, бурожелезняковые (гидрогематитовые) и сидеритовые концентраты и руды.

Для

получения высококачественных окатышей важную роль играет крупность

железорудного концентрата. Крупность концентратов обычно характеризуется

содержанием определенных классов, например, 0,074, 0,050 и 0,044 мм и удельной поверхностью частиц концентрата.

2.Упрочняющий обжиг железорудных окатышей

При обработке окатыши последовательно подвергаются сушке, подогреву, обжигу, охлаждению. В процессе термической обработки сырые окатыши проходят ряд физико-химических процессов: удаление влаги; нагрев; разложение известняка (в случае офлюсованных окатышей); окисление оксидов железа; упрочнение окатышей; охлаждение.

Распределение полезной площади обжиговой конвейерной машины между технологическими зонами производится, исходя из обеспечения оптимальных условий протекания указанных процессов.

2.1.Процессы, протекающие в зоне сушки

В зоне сушки происходит удаление влаги из сырых окатышей и подготовка к их последующему нагреву. Зона сушки состоит из двух подзон: 1) с продувом теплоносителя через слой; 2) с прососом теплоносителя. В процессе сушки окатышей происходит перераспределение воды по высоте слоя, в результате которого в отдельных участках слоя наблюдается их переувлажнение. Переувлажнение сырых окатышей происходит в результате конденсации на холодных окатышах водяных паров, выделяющихся из подсушенных окатышей. Оно снижает их прочность и повышает пластичность. Во избежание этого повышают температуру окатышей в зоне переувлажнения до точки росы и направляют поток газов в зоне сушки сначала вверх, затем сверху вниз. Степень переувлажнения зависит от начальной влажности.

В процессе сушки окатышей возможны два вида разрушений: трещинообразование и взрывообразное разрушение или шок. Начало процесса сушки, характеризующееся удалением капиллярной воды, особенно неблагоприятно, так как может привести к образованию трещин. Это объясняется тем, что связанность материала обеспечивается главным образом капиллярными силами.

Взрывообразный шок наблюдается в конечный период сушки. Шоку, как правило, подвержены верхние ряды окатышей. В процессе сушки окатышей происходит их усадка, обусловленная удалением влаги. Наибольшая усадка характерна для материалов, имеющих высокую влажность, и проявляется в основном при сушке при низких температурах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.