где Кп – коэффициент времени поступления угля из очистного забоя на транспортную систему.

Кп=Км – для челноковой схемы.

а1(п)= 1036,8/60×6×0,453=6,358, т/мин

Максимальный, минимальный грузопоток который может поступать из очистного забоя.

При прямом ходе выемочной машины:

![]() т/мин

(1.15)

т/мин

(1.15)

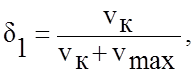

где δ1 – расчётный коэффициент, учитывающий направление движения выемочной машины и скребковой цепи забойного конвейера при прямом ходе выемочной машины;

ψп – коэффициент погрузки (ψп=1);

амах – максимальный минутный грузопоток при прямом ходе выемочной машины, т/мин;

(1.16)

(1.16)

где Vк=61,2 м/мин – скорость движения цепи конвейера СП301.

δ1=61,2/(61,2+3.9)=0,9401;

a’max=3,2×0,5×3,9×1×0,9401×1,35=7,92 т/мин;

При обратном ходе выемочной машины.

![]() т/мин

(1.17)

т/мин

(1.17)

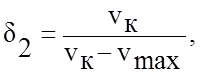

(1.18)

(1.18)

где δ2 – расчётный коэффициент, учитывающий направление движения выемочной машины и скребковой цепи забойного конвейера при обратном ходе выемочной машины;

ψп – коэффициент погрузки (ψп=0) т. к. челноковая схема;

а”мах – максимальный минутный грузопоток при обратном ходе выемочной машины, т/мин;

δ2=61,2/(61,2-3,9)=1,068;

a’’max= 3,2×0,5×3,9×1×1,068×1,35=8,997 т/мин;

Проверяем условие азк

> ![]() (1.19)

(1.19)

где азк=12,2т/мин – производительность забойного конвейера (СП301);

Условие (1.19) выполняется (8,997<12,2), следовательно скребковый конвейер СП301 подходит для данных условий работы.

Количество рабочих выходящих в смену зависит от длины лавы, производительности комплекса и количества операций которые будет выполнять каждый рабочий.

График выходов рабочих представлен на рисунке 1.2.

|

|

Рисунок 1.2. График выходов рабочих.

Режим работы бригады – шестидневная рабочая неделя с общим выходным в воскресенье. Второй выходной день рабочие получают в течение недели по скользящему графику. Добыча угля производится в три смены. В бригаде 41 человек.

Бригада разделена на звенья (добычные), которые состоят из 10 человек. В ремонтную смену дополнительно входят 6 электрослесарей. Планограмма работ и график выходов по сменам показаны на листе 1 графической части. Сменное звено возглавляет звеньевой. Бригадир, как правило , выходит в первую смену. В ремонтные часы машинист комбайна с помошником и двумя электрослесарями производят профилактический осмотр, ремонт, и смазку комбайна.

Четверо электрослесарей регулируют общеучастковые механизмы и электроаппаратуру. Оператор крепи и 2 горнорабочих заняты ремонтом гидрокрепи и маслостанции, 1- проверкой цепей конвейеров. 2 человека переносят камерные рамы и крепят сопряжения лавы с вентиляционным штреком. 1 рабочий прочищает вентиляционный штек. За 1 час до конца смены все механизмы опробуются под нагрузкой. В воскресные дни рабочие одной смены постоянно производят плановопредупредительный осмотр и ремонт оборудования, сокращают длину ленточного конвейера, заменяют отдельные узлы, производят ревизию электрооборудования и электроаппаратуры. В добавочную смену в лаве работает звено из 10 человек, обязанности между которыми распределяются следующим образом. Машинист комбайна и его помошник осматривают комбайн и меняют зубки, заливают масло в редуктор выполняют другие работы по подготовке комбайна к выемке угля. После этого машинист управляет комбайном, помошник машиниста следит за силовым кабелем и шлангом орошения. Оператор крепи и 1 горнорабочий располагаются за комбайном и передвигают крепи. В нижней части лавы 1 рабочий зачищает от штыба нижнюю ветвь цепи конвейера. В обязанности 4 рабочих входит зачистка “карманов”- пустот между конвейером и основанием секций.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.