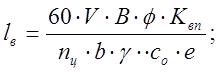

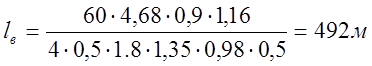

(1.7)

(1.7)

где V максимально допустимая по правилам безопасности скорость движения воздуха, V=4 м/с;

B – максимальная ширина призабойного пространства лавы, B=4,68 м;

φ – коэффициент, учитывающий уменьшение поперечного сечения призабойного пространства находящийся в нем крепью, для механизированной крепи φ=0,9,

Kвп – коэффициент, учитывающий движение воздуха по прилегающему к лаве выработанному пространству. При полном обрушении кровли Kвп=1,16,

q – норма воздуха на одну тонну суточной добычи лавы, для шахт с газоносностью пласта от 10 до 15м3/т (сверхкатегорийная по метану), q=1,8 м3/мин,

Со– коэффициент извлечения угля в лаве, Co=0,98

e – коэффициент, учитывающий какая часть метана, общей метанообильности участка проходит через призабойное пространство лавы, e =0,6;

1.4.1.3. Определение длины лавы по возможностям лавного конвейера

Требуемая производительность конвейера определяется в момент работы комбайна за один час:

qт =60·Vp·B·M·γ·C0·K; (1.8)

где, K – коэффициент, учитывающий необходимый резерв производительности конвейера для одновременного транспортирования угля из ниш, K=1(т. к. комбайн 1КШЭ работает без ниш с самозарубкой в пласт)

qт=60·3,9·0,5·3,2·1,35·0,98·1=495 т/ч

Требуемая производительность сравнивается с приемной способностью конвейера из условия, что q≥ qт, где q=12 т/мин = 720 т/ч;

Так как условие выполняется 720 ≥ 495, то конвейер СП301 обеспечиит транспортирование угольной массы из очистного забоя.

Длина лавного конвейера:

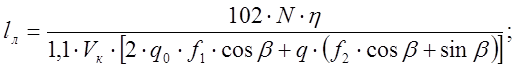

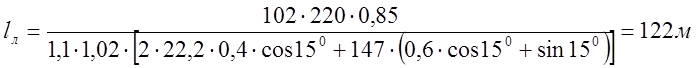

(1.9)

(1.9)

N – суммарная мощность двигателей конвейера, N=220кВт;

η – КПД привода конвейера, η=0,85;

νц – скорость цепи, νц=1,02м/с.

q0 – масса одного метра цепи со скребками, q0=22,2 кг/м;

f1– коэффициент сопротивления движению цепи, f1=0,4;

f2 – коэффициент сопротивления движению угля по желобу, f2=0,6;

β – угол падения пласта, β=150;

q – масса груза расположенная на одном метре рештачного става конвейера, q=147 кг/м;

Окончательная длина лавы принимается по наименьшему значению из трех рассмотренных вариантов.

Длина лавы принимается по наименьшему значению из трех рассмотренных вариантов.

Длина лавы принимается равной L=120м, рассчитанная по организационному фактору.

По результатам расчета(nц) строится планограмма организации работ (рисунок 1.1). Для успешной эксплуатации комплекса наиболее целесообразен режим работы лавы в три добычные и одну ремонтно-подготовительную смену.

|

|

Рис. 1.1. Планограмма работ в очистном забое.

1.4.2. Расчет грузопотока из очистного забоя.

Расчет количества циклов в смену и сменной добычи очистного забоя выполняется по методике, представленной в литературе[14].

Выемка угля происходит по челноковой схеме.

Сменная производительность комплекса

Асм = m B Lоз γц nц, т (1.10 )

где m =3,2 м – вынимаемая мощность пласта;

В – ширина захвата, в=0,5 м;

Lоз =120м – длина очистного забоя;

γц – 1,35 т/м3–плотность угля в целике;

nц – число циклов, которое может совершить комбайн, при челноковой схеме работе;

Асм– сменная добыча, т.

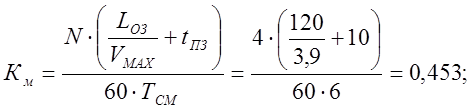

Выполняем пересчёт для уточнения коэффициента машинного времени.

(1.11)

(1.11)

Асм = 3,2×0,5×120×1,35×4=1036,8т

Принимаем: Асм =1036,8 т; Км = 0,453;

Суточная производительность комплекса

Асут = n×Асм =3×1036,8=3110,4 т (1.12)

где, n =3 – число добычных смен в сутки.

Годовая производительность комплекса

Агод = Nгод * Асут =310*3110,4=964224 т

где, Nгод =310 – число рабочих дней в году. (1.13)

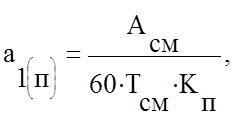

Средний минутный грузопоток за время поступления угля из очистного забоя.

т/мин

(1.14)

т/мин

(1.14)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.