6.1 Горнотехнические условия применения проходческого

комбайна СМ-130К

Комбайн предназначен для применения в подземных выработках шахт, в которых «Правилами безопасности в угольных и сланцевых шахтах» допущено применение электрооборудования в исполнении РВ. Работа комбайна допускается в выработках только с устойчивыми боковыми породами. Применение комбайна допускается только при полном выполнении требований и рекомендаций руководства по эксплуатации.

Применение комбайна для проведения

горных выработок с углом подъема и спуска более 18°, а также выработок опасных

по внезапным выбросам угля и породы не допускается. Температура окружающей

среды при работе комбайна должна быть в пределах от +5![]() до +35

до +35![]() . Обводненность выработки не должна

превышать 2 м3/час. Исходная запыленность не должна превышать 1 мг/м3.Почва

выработки должна допускать удельное давление не менее 0,14МПа.

. Обводненность выработки не должна

превышать 2 м3/час. Исходная запыленность не должна превышать 1 мг/м3.Почва

выработки должна допускать удельное давление не менее 0,14МПа.

Сечение и транспортное оборудование выработок, по которым доставляется комбайн в забой, должны обеспечивать возможность доставки узлов комбайна с максимальными габаритами 4×2×1 м и массой до 4 т.

Выработка должна быть оборудована водопроводом, обеспечивающим подачу осветленной воды, допускающим содержание механических примесей, размером не более 0,1 мм и общей массой не более 50 мг/л, в количестве не менее 80 л/мин и давлением 0,8-2 МПа.

Максимальный размер погружаемых питателем кусков отбитой горной массы не должна превышать 300 мм. Прочность пород забоя не должна превышать 80 МПа.

Запрещается применение комбайна в подготовительных выработках шахт 3 категории по газу и выше без установки на комбайне и включения в схему управления метан-реле (типа ТМРК-3).

6.2 Основные виды и причины отказов

В проходческих комбайнах чаще всего наблюдается механический износ, возникающий под действием сил трения. Механический износ наступает в результате возникновения в поверхностном слое металла напряжений, способных вызвать остаточные деформации. Износ ускоряется окислительными процессами.

Наиболее изнашиваемым узлом проходческого комбайна СМ-130К является режущий инструмент, который непосредственно взаимодействует с углем и породными прослойками непосредственно в забое.

При выемки угля на износ режущего инструмента, существенное влияние оказывают физико-механические свойства горных пород, материал режущего инструмента (резца), его геометрии, режим резания, режим нагрева и теплоотдачи.

Основными причинами отказов и неисправностей являются:

- несоблюдение требований изложенных в руководстве по эксплуатации;

- несвоевременность или отсутствие планово – профилактических осмотров и ремонтов комбайна [1].

6.3 Выбор и обоснование системы технического обслуживания и ремонта

В основу организации технического обслуживания комбайна СМ-130К положена система планово-предупредительного ремонта (ППР), которая обеспечивает постоянную работоспособность и безопасное состояние комбайна, а также снижает расходы на выполнение ремонтов.

ППР состоит из циклически повторяющихся профилактических работ по осмотру, уходу и надзору с устранением встречающихся неисправностей, а также ремонтов, частично или полностью восстанавливающих работоспособность комбайна СМ-130К.

Система ППР комбайна СМ-130К имеет профилактическую направленность и включает работы по смазке, регулировке, очистке, осмотру, проверке состояния и взаимодействия составных частей и деталей. Эти работы направлены на снижение износа деталей, предупреждение неисправностей и выполняются в соответствии с руководством и технологическими картами, периодичностью и последовательностью приведенными в руководстве по эксплуатации.

6.4 Расчет структуры ремонтного цикла

В основу расчета положена наработка самой быстроизнашиваемой детали (tmin).

Определим возможное количество структур ремонтного цикла и видов ремонта с помощью канонического разложения [2]:

p =  (6.1)

(6.1)

где ![]() и

и ![]() - наработка базовой и

быстроизнашиваемой детали, маш.

- наработка базовой и

быстроизнашиваемой детали, маш.![]() ч;

ч;

y1 и y2 - ряд простых чисел;

а1 и а2 - натуральные числа (показатели канонического разложения).

p =

т.е. y1 = 2; y2 = 3; y3 = 7; a1 = a2 = a3 = 1.

Число возможных структур ремонтного цикла:

Nстр

=  (6.2)

(6.2)

Nстр

=

Максимальное число видов ремонта для каждой из структур (кроме T1):

Np = Ʃai (6.3)

Np = 1+1+1 = 3

Матрица перестановок : число строк Nстр = 6; число столбцов Np = 3

2 3 7

2 7 3

3 2 7

3 7 2

7 2 3

7 3 2

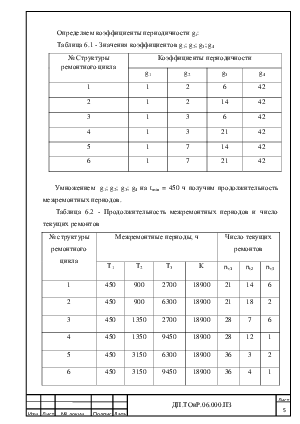

Определяем коэффициенты периодичности gi:

Таблица 6.1 - Значения коэффициентов g1; g2; g3; g4

|

№ Структуры ремонтного цикла |

Коэффициенты периодичности |

|||

|

g1 |

g2 |

g3 |

g4 |

|

|

1 |

1 |

2 |

6 |

42 |

|

2 |

1 |

2 |

14 |

42 |

|

3 |

1 |

3 |

6 |

42 |

|

4 |

1 |

3 |

21 |

42 |

|

5 |

1 |

7 |

14 |

42 |

|

6 |

1 |

7 |

21 |

42 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.