6. Технологическая часть. Технология ремонта корпуса

поглощающего аппарата Ш-6-ТО-4.

6.1 Организация ремонта

Ремонт поглощающих аппаратов производится в отделении по ремонту поглощающих аппаратов.

При поступлении поглощающих аппаратов в ремонт их осматривают, разбирают, определяют степень износа и возможность дальнейшего использования.

По степени износа детали и узлы разделяют на три группы:

1) первая группа – детали, износ которых не превышает допусков, с которыми можно выпускать из ремонта;

2) вторая группа – детали, имеющие износ более предельно-допустимых размеров. Эти детали должны быть восстановлены до альбомных размеров, указанных в конструкторской документации;

3) третья группа – детали, имеющие дефекты, которые не подлежат восстановлению, их заменяют новыми или заранее отремонтированными.

В отделении организованы следующие виды контроля за ремонтом поглощающих аппаратов:

- контроль качества поступающих запчастей, материалов;

- проверка качества ремонта узлов и деталей при выпуске из ремонта поглощающих аппаратов;

- контроль за состоянием оборудования, инструмента, приспособлений и мерительного инструмента.

По способу контроль может быть:

1) визуальный;

2) пооперационный, когда проверяют размеры изношенных деталей на соответствие нормативно-ремонтной документации.

Контроль качества ремонта осуществляется на каждой рабочей прзиции, самими испольнителями с помощью имеющихся приспособлений и мерительного инструмента, затем бригадирами или мастером, сдают готовые детали приемщику вагонов.

Мастер участка проводит:

Входной контроль - контроль сварочных материалов на соответствие требованиям ГОСТ, ТУ, режимы прокалки электродов, условия и сроки хранения электродов перед наплавкой.

Операционный контроль - контроль соответствия режимов и параметров технологического процесса ремонта на соответствие требованиям инструкций. Приёмочный контроль качества сварки-наплавки и механической обработки после финишных операций наплавки и обработки каждого корпуса буксы.

При входном контроле бригадир отделения осуществляет измерение износов поверхности корпуса апарата, в случае превышения допустимых размеров для ремонта, производит отбраковку и ставит на корпусе меловую пометку «Х» с оформлением соответствующего акта. При направлении корруса в ремонт ставит меловую пометку «Р».

Бригадир указывает сварщику величину наплавки с учетом припуска на механическую обработку на каждой поверхности, подлежащей наплавке.

При приемочном контроле качества наплавки при обнаружении дефектов: раковины, шлаковые включения, наплывы и местные выступы высотой более 1 мм; волнистость наплавки высотой более 2 мм.

Периодический контроль соблюдения требований технологического процесса и качества ремонта производится инженером-технологом по сварке, приемщиком вагонов, выборочно - заместителем начальника депо по ремонту. Приемщик осуществляет также при входном контроле приемку отобранных для ремонта корпусов поглощающих аппаратов.

После наплавки и механической обработки наплавленных поверхностей корпус поглощающего аппарата должен отвечать требованиям инструкции ЦВ-ВНИИЖТ-494.

Электросварщик проверяет качество сварки-наплавки изношенных поверхностей корпуса аппарата внешним осмотром, измерением инструментом, приспособлениями и шаблоном с учётом припуска на механическую обработку 2 мм. Также сварщик проверяет качество швов, на отсутствие пор, подрезов, непроваров.

Фрезеровщик проверяет качество механической обработки мерительным инструментом, приспособлениями и шаблоном на соответствие по допускам, установленным чертёжно-технической документацией.

Слесарь контролирует качество ремонта корпуса поглощающего аппарата после наплавки и механической обработки.

6.2 Требования к ремонту поглощающих аппаратов Ш-6-ТО-4.

Разборку и сборку поглощающих аппаратов повышенной энергоемкости производят при помощи стационарного пресса. развивающего усилие не менее 987кН, или стенда проект Т 1284 А ПКБ ЦВ филиала ОАО «РЖД».

При поступлении вагона в деповской ремонт производится тщательный осмотр аппарата на вагоне. Аппарат считается исправным и не требует снятия с вагона, если:

- плотно прилегает к задним упорам и через упорную плиту к передним упорам;

- толщина перелней перемычки хомутовой части в отверстии для клина не менее 50мм;

- толщина стенки аппарата не менее 16 мм;

- фрикционные клинья плотно прилегают к стенкам корпуса и не имеют смещения относительно корпуса, т.е обеспечивается одинаковый зазор между ними;

- вкладыши расположены в пределах корпуса аппарата;

- крышка аппарата расположена симметрично относительно стенок хребтовой балки;

- в деталях аппарата в упорной плите отсутствуют трещины или изломы;

- износ тяговых полос хомутовой части аппарата не более 5мм.

В случае, если аппарат не отвечает указанным выше требованиям он должен быть демонтирован с вагона, разобран и отремонтирован.

Дефекты, при которых детали к сборке поглощающего аппарата не допускаются:

1) трещины корпуса у перехода в горловину от хомутовой части;

2) трещины по углам соединительных планок хомутовой части:

3) трещины в тяговых полосах;

4) толщина стенок горловины менее 14 мм;

5) толщины перемычек верхней и нижней тяговых полос хомутовой части корпуса менее 50 мм;

6) высота пружин менее:

- наружной цельной менее 598 мм;

- наружной большой - 336 мм;

- наружной меньшей – 260 мм;

- внутренних пружин - 306 мм;

7) излом рабочего витка пружин;

8) излом оттянутого конца пружин более чем на 1/3 длины окружности;

9) износ рабочих поверхностей фрикционных деталей поглощающего аппарата.

К сборке допускаются детали:

а) корпус с толщиной стенки горловины не менее 18 мм;

б) корпус с износом от перемычек отверстия под клин хомутовой части до толщины не менее 50 мм, восстановленных наплавкой до 60 мм;

в) корпус с износом по высоте проема хомутовой части, восстановленный наплавкой с последующей обработкой;

г) корпус, отремонтированный сваркой, при условии, что после разделки трещин в зоне технологических отверстий (окон корпуса) и заплечиков суммарная длина разделанных участков не превышает 120 мм;

д) фрикционные детали с износом на глубину не более 3 мм;

е) нажимная шайба с износом не более 5 мм;

ж) стяжной болт с износом глубиной не более 5 мм и длиной нарезки не более 46 мм, восстановленный наплавкой с последующей обработкой;

з) пружины с высотой в свободном состоянии не менее:

- наружной цельной - 598мм.

- наружной большей - 336 мм,

- наружной меньшей – 260 мм,

- внутренних – 306 мм

и) допускается установка пружин с изломом конца по длине менее 1/3 витка, причем сломанный конец должен быть поставлен в сторону крышки.

Разборка корпуса поглощающего аппарата и его дефектация описана в маршрутной карте.

На ремонт корпуса поглощающего аппарата Ш-6-ТО-4 сваркой разрабботана операционная карта.

6.3 Разработка маршрутной карты и операционной карты (МК/ОК) ГОСТ 3.1105-84

В данной маршрутной карте представлено маршрутное описание технологического процесса по ремонту корпуса поглощающего аппарата.

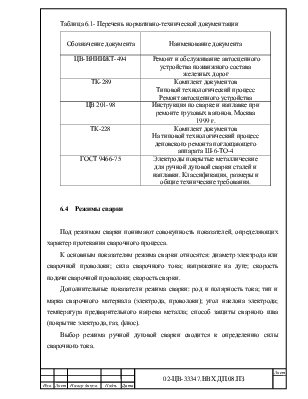

Перечень нормативно-технической документации, ГОСТов и ТУ, которым необходимо руководствоваться при разработке маршрутных карт представлен в таблице 6.1.

Таблица 6.1- Перечень нормативно-технической документации

|

Обозначение документа |

Наименование документа |

|

ЦВ-ВНИИЖТ-494 |

Ремонт и обслуживание автосцепного устройства пожвижного состава железных дорог |

|

ТК-289 |

Комплект документов Типовой технологический процесс Ремонт автосцепного устройства |

|

ЦВ 201-98 |

Инструкция по сварке и наплавке при ремонте грузовых вагонов. Москва 1999 г. |

|

ТК-228 |

Комплект документов На типовой технологический процесс деповского ремонта поглощающего аппарата Ш-6-ТО-4 |

|

ГОСТ 9466-75 |

Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования. |

6.4 Режимы сварки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.