:

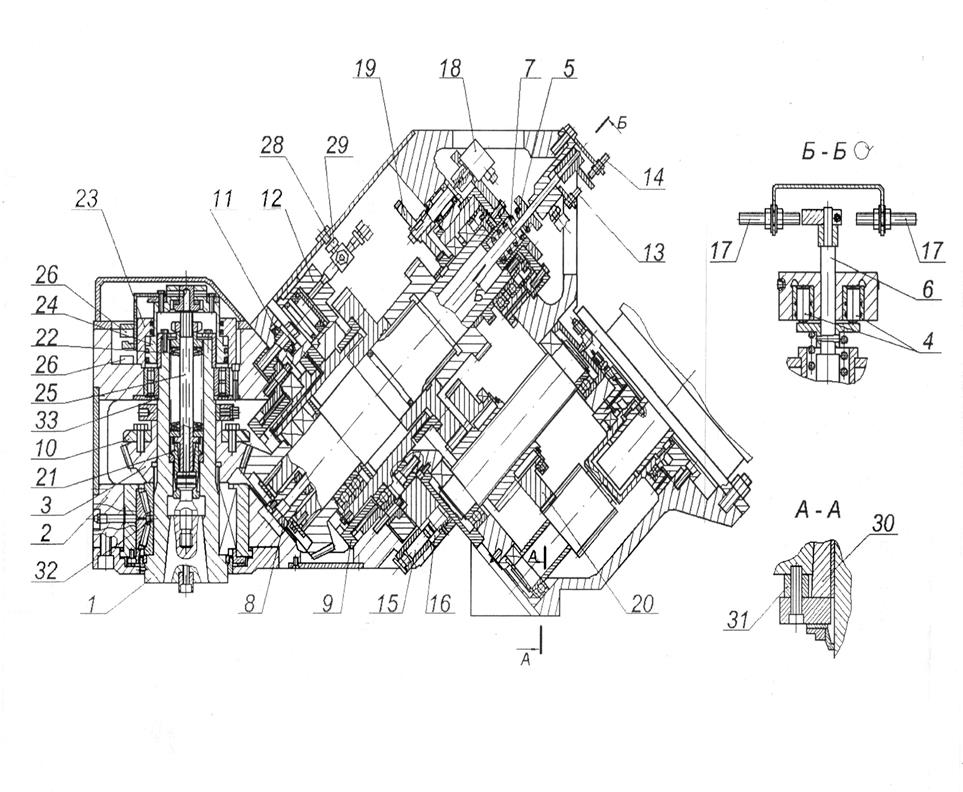

Привод шпинделя 1 осуществляется от асинхронного электродвигателя через двухдиапазонную коробку скоростей. Шпиндель может занимать как вертикальное, так и горизонтальное положение посредством поворота головки 2 на 180 градусов.

Поворот головки 2 осуществляется от двигателя главного привода при застопоренной от вращения шестерни 3 (рисунок4.5). Стопорение шестерни 3 производится следующим образом: гидравлические плунжеры 4 воздействуют на шайбу 5, жёстко соединённую с тягой 6. Тяга вместе с шайбой перемещается вниз, одновременно сжимая возвратную пружину 7. Тяга 6 посредством П-образной планки 8 связана с втулкой 9, на которой имеется зацеп, входящий в один из пазов на диске 10. Стопорение шестерни 3 контролируется бесконтактным выключателям 13. Поворот головки осуществлять при вращении шпинделя со скоростью 6,3 оборота в минуту.

Зажим головки 2 производится шестью пакетами тарельчатых пружин 11, а отжим (для поворота) гидроцилиндрами 12. Отжим головки 2 и стопорение шестерни 3 осуществляется подачей давления в гидроцилиндры 12 и под плунжеры 4 и контролируется бесконтактным выключателями 13. При снятии давления головка зажимается, а шестерня 3 освобождается от стопорения с помощью возвратной пружины 7, что контролируется бесконтактным выключателем 14.

Точная фиксация 2-х положений шпинделя (вертикальное и горизонтальное) при повороте головки достигается контактом штифта 15 с полукруговыми гнездами упоров 16, расположенных точно под углом 180 градусов. Положение головки контролируется двумя бесконтактными выключателями 17.

В случае необходимости определения углового положения шпинделя, в бабке соответствующего исполнения дополнительно устанавливаются: преобразователь угловых перемещений 18 и механизм его привода 19.

Переключение диапазонов коробки скоростей производится посредством перемещения блока шестерён 20 с помощью гидроцилиндра, расположенного внутри корпуса бабки и контролируется двумя бесконтактными выключателями.

|

Рисунок 4.4 – Бабка вертикально-горизонтальная

4.4.5 Приспособление (рисунок 4.5-4.6)

Приспособление монтируется на столе станка и предназначено для установки, ориентации и закрепления заготовки корпуса автосцепки. Приспособление состоит из:

- нижней плиты 1, неподвижно закреплённой на столе;

- верхней

поворотной вокруг вертикальной оси 2 плиты 3, на которой установлены

две стойки 4 и 5.

Верхняя плита крепится к нижней с помощью 4-х зажимных винтов б с тарельчатыми пружинами.

Внутри стоек 4 и 5 смонтированы два пневмоцилиндра 7, которые через рычаги 8 могут сжимать тарельчатые пружины.

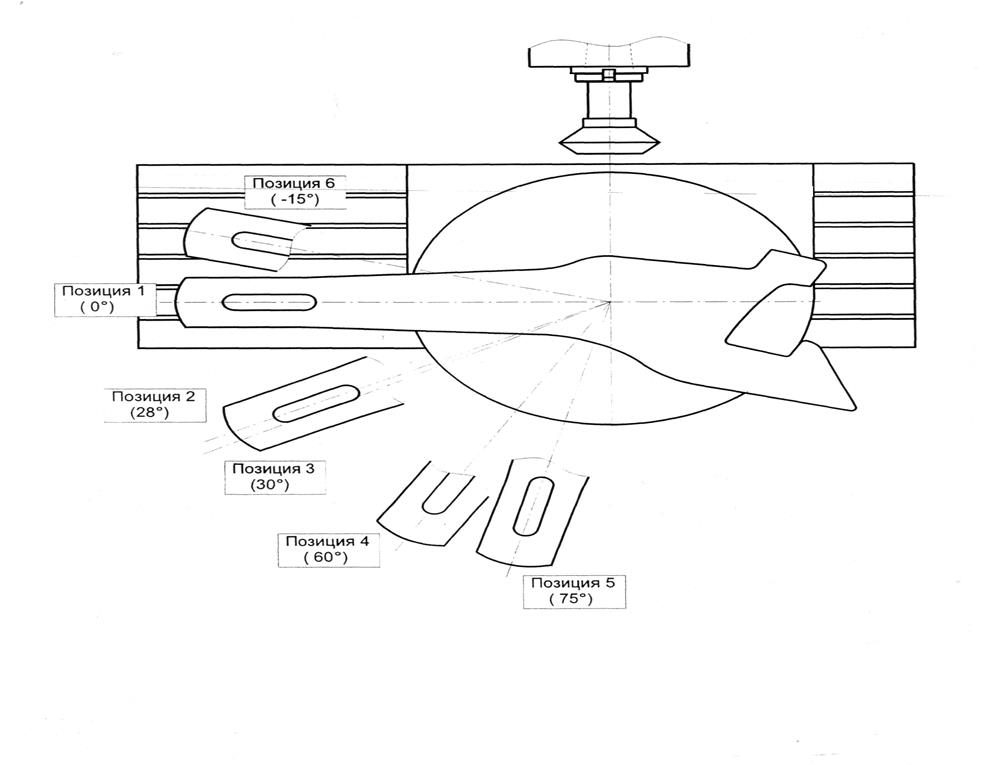

Верхняя поворотная плита имеет пять фиксированных положений - 0, 28 °, 30 °, 60 °, 75 ° - (рисунок А.6.13) относительно нижней плиты, которые определяются двумя фиксаторами 9 и 10.

Каждое положение соответствует определённым обрабатываемым поверхностям автосцепки.

Управление пневмоцилиндрами осуществляется с помощью пневмокрана 11. Поворот верхней плиты приспособления осуществляется вручную

4.4.6 Установка автосцепки в приспособлении

Положить автосцепку на приспособление так, чтобы большой зуб касался цилиндрического упора 12.

Установить на приспособление специальный угольник 13.

С помощью подводимых опор 14, 15 и болтов 32 и 33 сориентировать автосцепку так, чтобы она касалась соответствующими поверхностями одновременно 4-х базирующих точек 16 и 17 угольника. Этим определяется правильное положение автосцепки при обработке в горизонтальной и вертикальной плоскостях.

Законтрить подводимые опоры и закрепить автосцепку с помощью винтов 18, 19, 32, 33 и рычага 21.

Убрать угольник 13 с приспособления

Рисунок 4.6 - Угловое позиционирование поворотной плиты приспособления

4.5 Порядок работы

4.5.1 Настройка и наладка станка

Станок рассчитан на использование полной мощности электродвигателя главного привода при частоте вращения шпинделя от 100 до 2000 об/мин. При частоте вращения шпинделя менее 100 об/мин мощность электродвигателя автоматически снижается, чем обеспечивается защита инструмента и станка от поломок при превышении паспортных характеристик.

Установка частоты вращения шпинделя производится путем набора необходимой величины на программируемом терминале (ПТ) пульта управления. При этом включение соответствующей ступени коробки скоростей происходит автоматически.Установка величин подач стола, салазок и бабки производится также набором необходимой величины на ПТ пульта управления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.