3.1.Установление плоскости разъема на чертеже поковки.

3.2.Расчет припусков, назначение допусков и напусков.

3.3.Определение величины штамповочных уклонов, радиусов закругления углов, наметки на прошивку.

1. Открытая штамповка на прессах

2. Закрытая штамповка на прессах

3. Штамповка на горизонтально-ковочных машинах (использование закрытых штампов)

|

|

4. Штамповка на горизонтально-ковочных машинах (использование открытых штампов

|

|

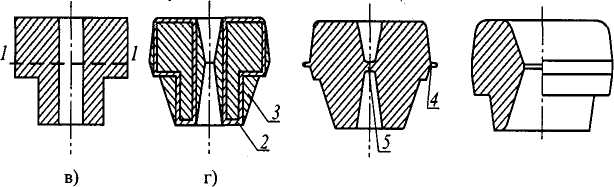

Рис. 5.12. Последовательность составления чертежа заготовки с учетом используемого метода объемной штамповки: а - чертеж детали; б - деталь с припусками; в - деталь с линией разъема; г - деталь с припусками, напусками, штамповочными уклонами, радиусами округления углов; д - заготовка после объемной штамповки; е - чертеж заготовки (после обрезки заусенца и пробивки отверстия; ж - чертеж заготовки (после пробивки отверстия); з - чертеж заготовки (заготовка после объемной штамповки); и - чертеж заготовки (после обрезки заусенца); 1-1 - линия разъема; 2 - припуск; 3 - напуск; 4 - заусенец; 5 - перемычка

|

|

Рис. 5.13. Рациональное (а) и нерациональное (б) расположение плоскостей разъема

4. Определение переходов штамповки (переходы предварительного фасонирования, если они нужны, а также окончательного формообразования).

5. Определение размеров мерной заготовки и способа ее изготовления.

6. Определение усилия штамповки и выбор оборудования.

7. Конструирование штампа и средств механизации. Необходимо учитывать то, что размеры чистовых ручьев больше размеров холодной штамповки на величину усадки (1,5% - для стали, 0,8-1% -для алюминия), при открытой штамповке имеется заусенечная канавка.

8. Выбор способа нагрева заготовки и отделочных операций.

9. Расчет технико-экономических показателей разработанного процесса.

10. Разработка технических требований к поковке.

При выполнении упомянутых этапов 2, 3 технологического процесса производства поковок можно существенно повысить технологичность заготовок, производимых горячей обработкой давлением. Для этого необходимо выполнить ряд требований к заготовке, учитывая особенности процессов производства.

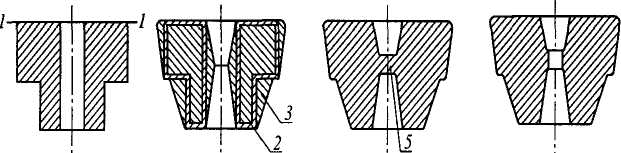

Выбор способа штамповки определяет основные технико-экономические показатели производства заготовки, например, размеры припусков, штамповочные уклоны, точность, коэффициенты Квг и Ким, производительность (табл. 5.1), количество рабочих в бригаде (табл. 5.2) и другие (табл. 5.3). Способ штамповки позволяет при разработке чертежа поковки выбрать более рациональное расположение плоскости разъема. На рис. 5.13, а приведены рациональное и нерациональное расположения плоскостей разъема "1-1".

При производстве заготовок во всех случаях необходимо стремиться к уменьшению глубины полости штампа, что обеспечивает лучшее ее заполнение металлом, не допускать невозможности заполнения его металлом, размещать фасонную часть детали в одной половине штампа и избегать использования несимметричных форм заготовок, что позволит устранить смещение верхней половины штампа относительно нижней, повысив точность заготовки.

При необходимости получения заготовки с большими участками малой толщины следует использовать, в частности, сферодвижную штамповку. Так, например, заготовка каретки синхронизатора автомобиля ЗИЛ-130, получаемая горячей штамповкой, имела припуск до 2,7 мм на сторону, и коэффициент использования металла (Ким) составлял 0,42, а у заготовок, получаемых в горячевысадочных автоматах с последующей обработкой на сферодвижных прессах, - припуск 0,7 мм и К1Ш - 0,63. В итоге сокращена материалоемкость, стало возможным вместо токарной обработки сразу использовать шлифование, что существенно снизило трудоемкость изготовления детали.

Таблица 5.1

Среднечасовая производительность и затраты на штампы при штамповке на молотах, прессах, горизонтально-ковочных машинах

|

МЗ кг |

Сш,коп |

Молоты |

Прессы |

ГКМ |

||||||

|

Мпч,т |

Пр, т/ч |

Шт, коп/ч |

N. т.с |

Пр,т/ч |

Шт, коп/ч |

d1М, мм |

Пр, т/ч |

Шт, коп/ч |

||

|

0,5 |

320 |

- |

- |

- |

200 |

0,5 |

160 |

25,4 |

0,03 |

9,6 |

|

1,0 |

340 |

0,5 |

0,12 |

40,8 |

500 |

0,9 |

306 |

38,1 |

0,06 |

22 |

|

2,0 |

350 |

1,0 |

0,25 |

87,5 |

1000 |

1,2 |

420 |

50,8 |

0,10 |

35 |

|

5,0 |

380 |

2,0 |

0,55 |

209 |

2000 |

1,8 |

684 |

76,2 |

0,15 |

57 |

|

12,0 |

420 |

3,0 |

0,75 |

315 |

3000 |

2,5 |

1050 |

101,6 |

0,25 |

105 |

|

20,0 |

435 |

4,0 |

1,29 |

522 |

5000 |

- |

- |

127 |

0,40 |

164 |

|

30 |

450 |

5,0 |

1,5 |

675 |

8000 |

- |

- |

152,4 |

0,60 |

270 |

|

60 |

500 |

6,0 |

1,8 |

900 |

- |

- |

- |

177,8 |

1,00 |

500 |

|

90 |

540 |

9,0 |

2,5 |

1350 |

- |

- |

- |

- |

- |

- |

Примечание. Мз - масса заготовок, кг; Сш - затраты на штампы на 1 т заготовок, коп (1975 г.); Мпч - масса падающих частей, т; Пр - среднечасовая производительность, т/ч; Шт - затраты на штампы, коп./ч; N - усилие прессования, т.с; dМ - диаметр матрицы, мм; ГКМ - горизонтально-ковочная машина.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.