7. Нормализация. Твердость НВ = 217....285.

8. Волокна должны иметь направление вдоль шатуна.

9. Микроструктура должна иметь равномерное мелкозернистое строение. Феррит допускается только в виде мелких включений.

10. Штамповочные уклоны 7°.

10. Неуказанные радиусы 2...3 мм.

5.3.2. Производство поковок шатуна автомобиля ЗИЛ

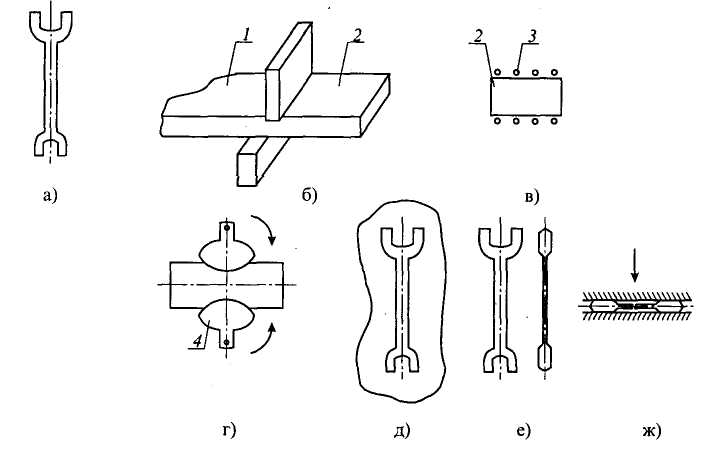

Мерную заготовку в холодном состоянии отрезают на прессножницах от проката прямоугольного сечения (рис. 5.3.), после нагрева до штамповочной температуры на установке ТВЧ мерная заготовка поступает на вальцовку с целью перераспределения металла по длине заготовки.

Рис. 5.3. Технологическая схема производства поковки шатуна: а - шатун; б - разделка проката 1 в холодном состоянии на мерные заготовки 2; в - нагрев мерной заготовки 2 в индукторе 3 ТВЧ; г - вальцовка мерной заготовки в ковочных вальцах 4; д - штамповка с облоем; е - штамповка после облоя; ж - калибровка заготовки шатуна

Предварительное профилирование мерных заготовок на ковочных вальцах позволяет повысить производительность и снизить расход металла на 8-10%. Следующие переходы связаны со штамповкой в открытых штампах и обрезкой заусенца. После операций термической обработки и очистки поковка чеканится для получения плоской поверхности, используемой в качестве черновых технологических баз.

5.4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ПОКОВОК ВИНТА РУЛЕВОГО УПРАВЛЕНИЯ АВТОМОБИЛЯ ЗИЛ

Винт рулевого управления изготовляют из стали 25ХГТ. В качестве исходного материала используют прокат диаметром 36 мм, который выборочно проходит входной контроль.

|

|

Рис. 5.4. Поковка винта рулевого управления автомобиля ЗиЛ

Пачку проката массой 8 т, прошедшего входной контроль, подогревают до температуры 450...550 °С в шахтной нагревательной печи и разделывают на пресс-ножницах усилием 315 т с получением мерных заготовок длиной 232...228 мм. Затем мерные заготовки в количестве 200 штук загружают в вибробункер и в индукционной печи нагревают токами высокой частоты до максимальной температуры штамповки 1080... 1120 °С.

После чего мерные заготовки подают к машине поперечно-клиновой прокатки, на которой при температуре не менее 1050 °С их прокатывают, обеспечивая размеры диаметров 33+1,4; 31,4+1,4; 40+0,4; 29,4+1,4; 25+1,2 и 23+1,2 мм (рис. 5.4). Внешние дефекты должны быть глубиной не более 0,5 мм, заусенец на торцах - не более 2 мм. Внутренние дефекты проверяют путем разрезки двух поковок в смену. После вышеуказанного контроля поковки по мере необходимости подаются к наждачному станку, на котором удаляют заусенец, после чего проходят нормализацию при нагреве в термической печи до температуры 930...950°С с выдержкой в течение 3,5 ч с последующим охлаждением на воздухе. После завершения термической обработки на поверхности двух процентов поковок зачищают участки для определения твердости по Бринеллю (отпечаток от шарика должен быть в пределах 4,2...4,8 мм).

Следующей операцией является очистка поковок от окалины в дробеметном барабане, после чего поковки правят на молоте или прессе в холодном состоянии в двух плоскостях, добиваясь криволинейности не более 0,4 мм. После правки поковки проходят окончательный контроль, при котором проверяют размеры, внешние дефекты, которые должны быть не более 0,5 мм, заусенцы - не более 1 мм. Внутренние дефекты определяют путем разрезки 5 поковок от партии.

5.5. ПРОИЗВОДСТВО ПОКОВОК КОЛЕЦ ПОДШИПНИКОВ

5.5.1. Производство поковок колец подшипников на линии ХАТЕБУР

На линии ХАТЕБУР токами высокой частоты в индукторе 1 нагревают конец проката, автоматически подающего на длину, определяемую с использованием ЭВМ (рис. 5.5). После нагрева рабочего участка проката на установке 1 токами высокой частоты ножами 2, 3 отрезается мерная заготовка 4. На следующем переходе 5 мерная заготовка осаживается, затем проходит предварительное формообразование и прошивку 6, после чего - окончательное формообразование 7, на последнем переходе штамповка 7 разделяется на две заготовки 8, 9 двух колец и пробивается с удалением выдры 10.

|

|

Рис. 5.5. Штамповка двух поковок для двух колец подшипника на линии ХАТЕБУР

5.5.2. Производство поковок колец подшипников на линии ВАГНЕР (рис. 5.6)

Конец прутка нагревают в индукторе 1 ТВЧ, с помощью ножей 2, 3 отрезается мерная заготовка 4. Затем она осаживается 5, проходит предварительное формообразование с прошивкой 6, после чего окончательно формируется 7 и пробивается с удалением выдры 8. Затем полученную на прессе штамповку 7 подают на раскатку с помощью валка 10 и нажимного диска 11. Штамповка 9 деформируется, увеличивается ее диаметр, и после контакта с ограничительными роликами 12 процесс прекращается. Заключительным переходом является калибровка раскатанной заготовки 9 через калибрующую матрицу 13.

|

|

Рис. 5.6. Штамповка поковок конических колец подшипников на линии ВАГНЕР: а - нагрев ТВЧ и отрезка исходной заготовки 4; б - осадка; в - предварительное фасонирование; г - пробивка отверстия; д — раскатка заготовки 7 с получением после раскатки заготовки 9; е - калибровка

5.6. ПРОИЗВОДСТВО ПОКОВОК ЗУБЧАТЫХ КОЛЕС

Зубчатые колеса находят широкое использование в автомобилях, тракторах, станках и многих других изделиях. Выбор марки материала для производства заготовок зависит от условий эксплуатации зубчатых колес, передаваемых нагрузок, скоростей вращения, требований к долговечности, прочности, обрабатываемости, короблению при термической обработке, себестоимости изготовления и стоимости материала.

В автомобилестроении углеродистые стали не нашли применения для изготовления зубчатых колес из-за низкой прочности и значительного коробления после химико-термической обработки. В различных отраслях машиностроения чаще используются более дорогие легированные стали, например, такие, как 18ХГТ, 35Х, ЗОХГС, 25ХГТ, ЗОХГТ, 12ХНЗА, 18Х2Н4ВА, 38ХЮАС и другие.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.