Рис. 2.2. Резка проката на сортовых ножницах и прессах: а - резка ножами без противодавления; б, д - резка ножами с плоской режущей частью; в - резка ножами с полукруглой режущей частью; г - резка ножами с противодавлением; 1 - пруток; 2 - нижний нож; 3 - верхний нож; 4 -верхняя опора устройства противодавления; 5 - нижняя опора устройства противодавления

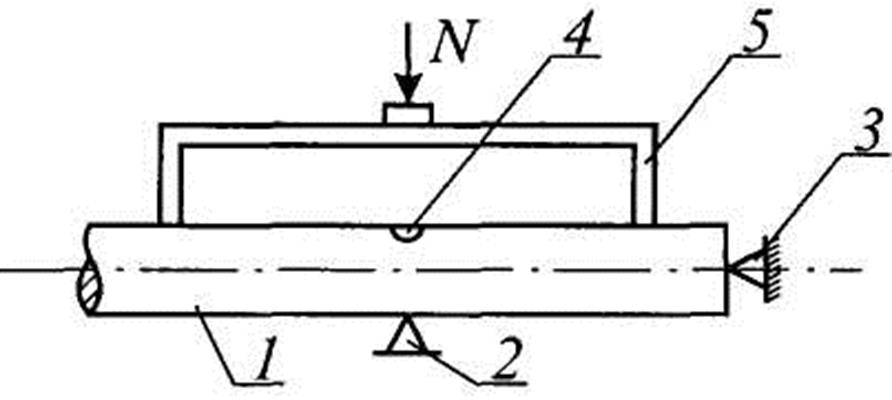

■ ломка прутков d> 70 мм в холодном состоянии (рис. 2.3);

Рис. 2.3. Ломка прутков в хладоломах: 1 - пруток диаметром более 70мм; 2 - опора; 3 - упор; 4 - надрез; 5 - нажимное устройство.

■ газовая резка (отходы составляют 4…8 мм на каждую мерную заготовку);

■ резка стального проката на пилах (применяется редко, допуск на длину заготовки ± 0,8 мм).

Отклонение

объема мерной заготовки VМ от номинального, равного объему полости VПОЛ ковочного штампа, в связи с колебаниями размеров поперечных сечений проката в пределах

установленных допусков, составляет 3...5%. Это положение, а также изменение размеров полости штампа в связи с его износом

не позволяет получить соотношение VМ = VПОЛ. В связи с этим объем VМберут больше VПОЛ, излишек

металла DVМ =VМ - VПОЛ выдавливается в заусенечную

канавку. В целях уменьшения VМ стремятся повысить точность объема VМ отрезаемой мерной

заготовки, используя ЭВМ (рис.

2.4). Датчик 1 измеряет в нескольких сечениях диаметр прутка. По полученным

данным в блоке 2 рассчитывается среднее арифметическое значение диаметра dСР. Далее, используя полученные сведения, блок 3 рассчитывает

объём заготовки, по заданному объему VМ в блоке 4 определяют длину заготовки  , на которую механизм 5 подает пруток

6.

, на которую механизм 5 подает пруток

6.

|

|

Рис. 2.4. Срезка заготовок, измеряемых с использованием ЭВМ

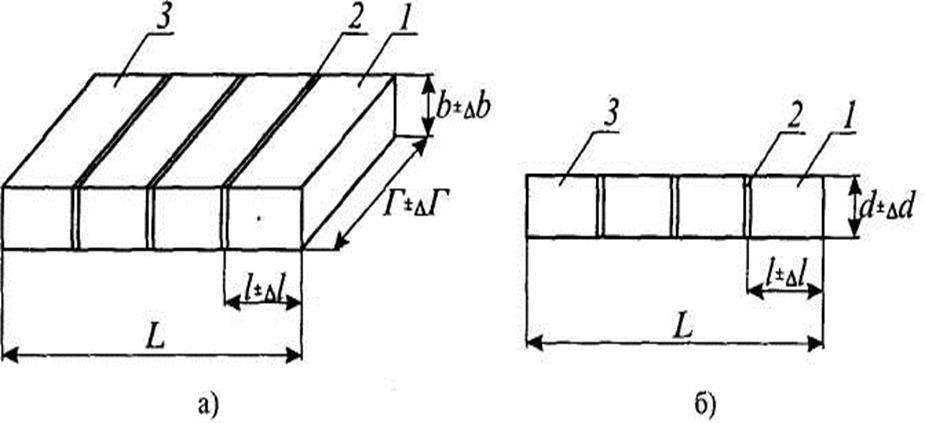

Таким образом, при разделке проката имеются потери металла, включающие в себя отход при разделке VР, а также концевой отход VКОН, который меньше объема мерной заготовки VМ (рис. 2.5).

Рис. 2.5. Исходный металл в виде полосы (а) и прутка (б): 1 - мерная заготовка массой ММЗ; 2 - отход при разделке проката, имеющий массу МР; 3 - концевой отход массой МКОН.

2.2.2. Нагрев металла

Мерная заготовка для объемной штамповки должна быть нагрета до температуры tШТ max, которая определяется по формуле (2.1).

tШтmax = tСОЛ – (150…200)°С (2.1)

В настоящее время нагревают мерные заготовки, в частности, в пламенных печах с различными газовыми средами. Так, например, применяют нагрев в окислительной среде, подавая в печь воздух. При этом на мерной заготовке образуется так называемая первичная окалина, объем которой составляет при нагреве в печах 1,5...2,0 % от объема заготовки. В процессе штамповки заготовка охлаждается с максимальной температуры штамповки до температуры окружающей среды. В этот период времени на ней образуется вторичная окалина объемом 0,5...0,6%. Толщина слоя окалины зависит от температуры, продолжительности нахождения при высокой температуре, химического состава стали, состава газовой среды и других факторов. Особенно интенсивно растет толщина слоя окалины при температуре более 900°С, возрастая в 2 раза при 1000°С, в 3,5 раза при 1100°С и в 7 раз - при 1300°С. С ростом температуры до 1250°С на заготовке из среднеуглеродистой и низколегированной стали при нагреве в пламенных печах, работающих на природном газе, в течение 20...25 мин образуется окалина толщиной 0,7...1,0 мм.

Используются для нагрева нейтральные среды, например, азот, а также восстановительные среды, в частности, угарный газ, водород и метан. Нагрев в нейтральных и восстановительных средах существенно уменьшает потери металла от угара, однако, они дорогостоящие.

|

|

В целях уменьшения времени нагрева заготовки и потерь металла от угара применяют такие методы электронагрева, как индукционный (токами высокой частоты) и электросопротивлением (рис. 2.6). В связи с высокой производительностью при индукционном нагреве наблюдаются небольшие потери металла, составляющие 0,5...1% от массы заготовки, что определяет все более широкое его применение в массовом и крупносерийном производстве.

Рис. 2.6. Схема электронагрева металла: а - индукционный; б - электросопротивлением; 1 - мелкая заготовка; 2 - индуктор; 3 - источник тока низкого напряжения, но большой силы тока.

Время нагрева заготовок токами высокой частоты и электроконтактным способом существенно меньше, чем при нагреве в пламенных печах, и составляет при нагреве заготовки диаметром 25 мм 15...30 с, диаметром 50 мм - 50...100 с и диаметром 100 мм - 170...300 с. Толщина окалины hОК при нагреве токами высокой частоты стали 45 до температуры 1200°С. В зависимости от времени t может быть определена, для открытых индукторов, по формуле:

мм,

мм,

а для закрытых индукторов:

мм.

мм.

Предварительное фасонирование (профилирование) может входить в качестве перехода в одну из операций горячей обработки металла ГОМД, а также иметь самостоятельное значение, определяя окончательное формообразование.

К предварительному фасонированию относят: осадку, высадку, выдавливание, вдавливание, прошивку, пробивку, подкатку, вальцовку.

Осадка - обжатие всей мерной заготовки по высоте для увеличения ее поперечных размеров (рис. 2.7, а). Величина относительного обжатия при осадке оценивается по выражению (1.3).

, но лучше y < 2,5.

, но лучше y < 2,5.

При y< 3 мерная заготовка может потерять устойчивость и изогнуться, а также может образоваться двойная бочка (рис. 2.7, б).

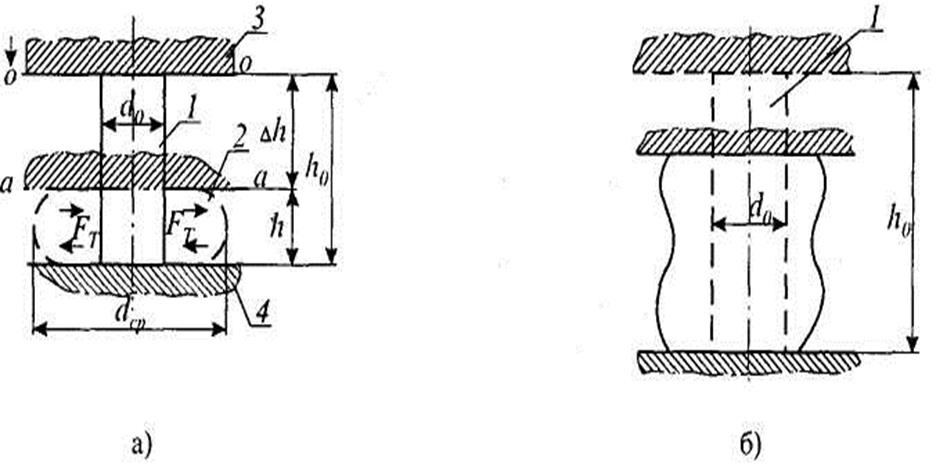

Рис. 2.7.

Осадка мерной заготовки, имеющей отношение  (а)

и

(а)

и  (б); 1 – мерная заготовка; 2

- заготовка после осадки; 3 - подвижная верхняя плита штампа; «о-о»

- положение верхней плиты штампа перед началом деформации мерной заготовки;

«а-а» - то же после окончания деформации

(б); 1 – мерная заготовка; 2

- заготовка после осадки; 3 - подвижная верхняя плита штампа; «о-о»

- положение верхней плиты штампа перед началом деформации мерной заготовки;

«а-а» - то же после окончания деформации

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.