Рис. 1.5. Базирование заготовок класса 2: в центрах (а), базирование короткого вала (б) и длинного вала (в) от черновых баз.

В качестве чистовых технологических баз у деталей второго класса используются центровые отверстия, которые сверлят после обработки торцов. Торцы обрабатывают на первой операции, базируя вал по технологическим черновым базам. При этом схема базирования зависит от длины заготовки вала. Заготовка коротких валов при базировании в призме имеет на торце установочную (1, 2, 3) и на поверхности меньшей ступени вала двойную опорную (4, 5) базы. Заготовка вала большой длины имеет на поверхности меньшей ступени вала двойную направляющую (1, 2, 3 и 4) и торце опорную базы.

КЛАСС 3

Некруглые стержни. Некруглыми стержнями являются прямые и кривые стержни – рычаги с некруглым поперечным сечением и длиной, превышающей поперечное сечение более чем в два раза. К некруглым стержням относят: шатун двигателя, балку передней оси, рулевую сошку, тормозные колодки и т.д.

|

|

Рис. 1.6. Деталь класса некруглые стержни (а) и метод базирования от черновых технологических баз (точки 1, 2, 3, 4, 5, 6)

В качестве чистовых баз у этих деталей используют, в основном, два отверстия и плоскость, которые должны быть обработаны на первой операции при базировании от черновых технологических баз, в качестве которых, как правило, используют плоскость и, например, наружные поверхности. На плоскости образуется установочная черновая технологическая база с точками 1, 2, 3, а на наружных поверхностях три опорные базы 4, 5 и 6.

КЛАСС 4

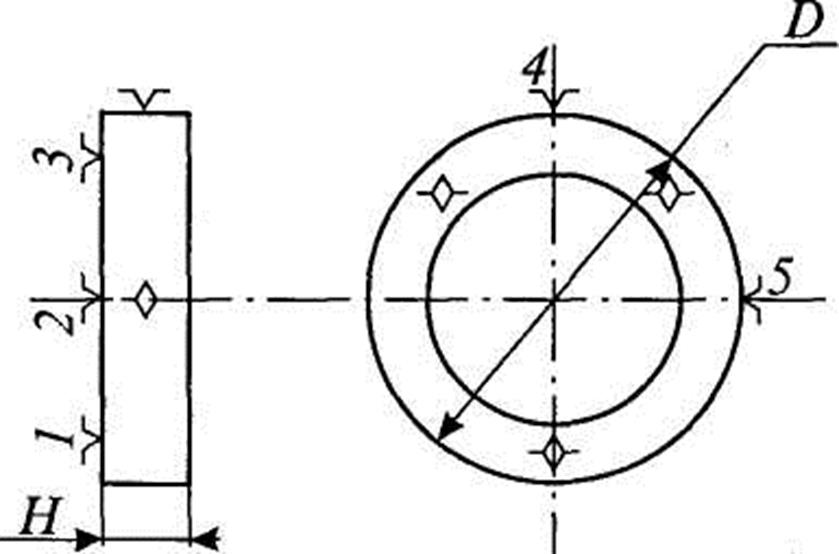

Диски. Все детали этого класса имеют форму тела вращения, длина (высота «Н»), которого меньше диаметра «Д» в два и более раз.

Например, к таким деталям относятся маховики, зубчатые колеса типа дисков, маховики, диски сцепления и т.д.

Чистовыми базами у дисков является отверстие и торец, которые обрабатываются на первой операции от черновых технологических баз за один установ заготовки, которыми являются наружная цилиндрическая поверхность - двойная опорная база (точки 4, 5), и торец, играющий роль установочной базы (точки 1, 2 и 3).

Рис. 1.7. Базирование от черновых технологических баз заготовки типа – диск.

КЛАСС 5

Полые цилиндры. Конструктивной особенностью деталей является концентричное расположение внутренней и наружной цилиндрических поверхностей, при этом отношение длины детали к наружному диаметру детали больше чем, 0,5.

К полым цилиндрам относятся такие детали как гильза цилиндров, направляющие втулки клапанов, поршневые пальцы, ступицы колес, тормозные барабаны, гильза двигателя и т.д.

Чистовыми технологическими базами при обработке полых цилиндров являются внутренняя цилиндрическая поверхность и торец, которые обрабатывают на первой операции технологического процесса от черновых технологических баз. Этими базами являются наружная цилиндрическая поверхность, играющая роль двойной направляющей базы (1, 2, 3 и 4) и торец, являющийся опорной базой (5).

|

|

Рис. 1.8. Базирование от черновых технологических баз заготовки детали класса – полые цилиндры

Для изготовления детали, отвечающей всем заданным требованиям, используется заготовка, размеры которой отличаются от размеров детали на величину припуска.

Припуск - минимально необходимый слой металла, удаляемый в процессе механической обработки с целью обеспечения заданной точности и качества обработанной поверхности. Припуск откладывается по нормали к поверхности, подлежащей обработке. В итоге наружная поверхность заготовки будет иметь больший размер в сравнении с деталью, внутренняя - меньший (рис. 1.9). В дисциплине «Основы технологии машиностроения» подробно рассматривается методика расчета припусков.

Рис. 1.9. Припуски (1), размеры детали Aд, dд, Dд и заготовки AЗ, dЗ, DЗ

При выполнении каждой операции механической обработки с заготовки удаляется соответствующий припуск. Таким образом, за все операции технологического процесса изготовления детали с заготовки удаляется суммарный припуск ZC. Очевидно, что при обработке наружной поверхности тела вращения суммарный припуск на диаметр будет равен разности диаметра заготовки dЗи диаметра окончательно обработанной детали dД, следовательно:

2ZC = dЗ- dД.

При обработке отверстия суммарный припуск равен разности диаметра отверстия детали и диаметра заготовки DЗ:

2ZC = DД - DЗ,

а при обработке плоской поверхности с одной стороны:

2ZC = АЗ - АД, (рис. 1.9).

Но геометрическая форма заготовки не всегда повторяет форму обрабатываемой детали. Это определяется тем, что некоторые участки поверхности заготовки либо не могут быть сформированы используемым способом производства, либо невозможно с заданной геометрией изготовить штамп или литейную форму. В этих случаях упрощают геометрическую форму заготовки, заменяя фасонную поверхность, например, поверхностью тела вращения (рис. 1.10), для чего сверх припуска добавляют слой металла, называемый напуском (2).

Напуск - объем металла, добавляемый к заготовке сверх припуска для упрощения ее формы.

Рис. 1.10. Припуск 1 и напуск 2 на поковке

В итоге заготовка будет иметь простую геометрию, облегчающую процесс ее производства. Однако при механической обработке с заготовки придется удалять больший объем металла, в который входит как припуск, так и напуск. Такое положение будет способствовать уменьшению коэффициента весовой точности КВТ и коэффициента использования металла КИМ.

СВЕДЕНИЯ О ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ

ИЗДЕЛИЯ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.