Бочкообразная форма заготовки после осадки образуется в результате того, что в зоне контакта плит штампа с деформированным металлом возникают значительные силы трения FT, которые превышают силы внутреннего трения, действующие в объеме металла. По мере увеличения соотношения d / h, получаемого после осадки, растет среднее давление РС на контакте, что приводит к существенному повышению усилия, необходимого для деформирования заготовки. Указанное усилие также растет с ростом коэффициента трения на контактных поверхностях заготовки с плитами штампа (рис. 2.8).

|

|

Рис. 2.8. Влияние отношения d/h и коэффициента трения f на среднее давление РС при деформации мерной заготовки

Осадка является одним из важных переходов горячей обработки металлов давлением, главным образом при производстве осе симметричных поковок. При разделке проката на пресс-ножницах или в отрезных штампах мерная заготовка имеет такие погрешности, как неперпендикулярность ее оси торцам и непараллельность торцов между собой. Мерная заготовка с такими погрешностями не может устойчиво располагаться в штамповочном ручье. Использование осадки устраняет указанные погрешности, обеспечивая устойчивость мерной заготовки, а также лучшее ее базирование выпуклой боковой поверхностью по боковым стенкам штамповочного ручья.

Учитывая, что объем заготовки после осадки VОСравен объему мерной заготовки VЦС, можно, имея размеры dСРи hосаженной заготовки, определить d0 и h0мерной заготовки (см. рис. 2.7, а):

,

,

т.к.

VOC = VЦС, то ![]() .

.

Приняв значение  ,

получим h0 = yД d0 и

,

получим h0 = yД d0 и

Отсюда рассчитанное значение диаметра ![]() :

:

(2.4)

(2.4)

После округления полученного диаметра ![]() до ближайшего большего диаметра

выпускаемого проката получают окончательное значение d0.

до ближайшего большего диаметра

выпускаемого проката получают окончательное значение d0.

Из уравнения, используя d0, уточняют h0:

,

,

после чего окончательно проверяется отношение, которое должно быть.

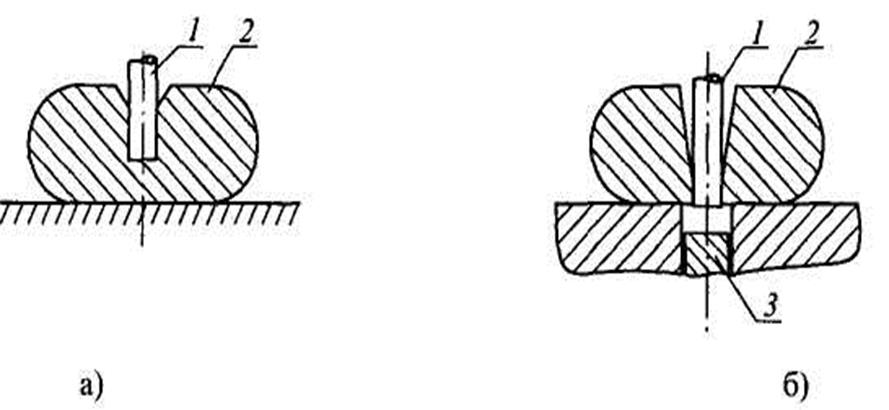

Высадка представляет собой осадку части мерной заготовки. Высадка позволяет получить ступенчатые заготовки (рис. 2.9). Для этого часть мерной заготовки вставляется в отверстие в нижней (возможно в верхней и нижней одновременно) плите штампа, а соответствующая часть мерной заготовки с размерами d0,h0 высаживается с получением ступени, имеющей размеры dСР, h0.

|

|

Вдавливание позволяет получить фасонную поверхность у заготовки. При получении путем высадки и вдавливания (см. рис. 2.10) участков с малым поперечным сечением (размер l) и большой глубиной hbнеобходимо приложение значительных усилий для деформирования металла.

|

|

Рис. 2.10. Получение фасонной поверхности заготовки вдавливанием

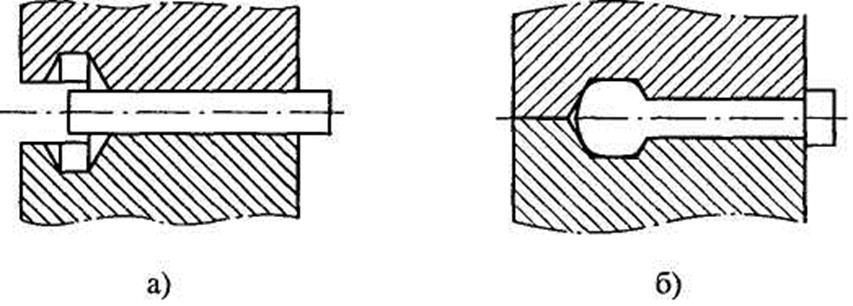

Прошивка позволяет получить глухие, пробивка - сквозные отверстия (рис. 2.11) диаметром не менее 15-20 мм.

Для перераспределения металла по длине заготовки применяют заготовительные ручьи. В этих ручьях металл заготовки принимает форму, приближающуюся к форме окончательного ручья. В случае отсутствия заготовительного ручья штамповка в окончательном ручье во многих случаях была бы невозможной, так как около одних частей окончательного ручья штампа находился бы металл заготовки с большим избытком, а около других - со значительным недостатком. При такой штамповке возникают поломки и быстрый износ штампа, а поковки получаются бракованными.

К заготовительным ручьям относятся: ручьи для подкатки (рис.2.12),в которых изменяется поперечное сечение мерной заготовки; формовочные и гибочные ручьи, которые придают заготовке формы,

Рис. 2.11. Прошивка (а) и пробивка (б) заготовки: 1 - пуансон; 2 - заготовка; 3 - выдра

Рис. 2.12. Распределение металла по длине заготовки в подкладных штампах: а - исходное положение; б - положение после деформации

близкие к конфигурации поковки в плане; площадки для осадки; а также формовочно-подкатной ручей и другие ручьи.

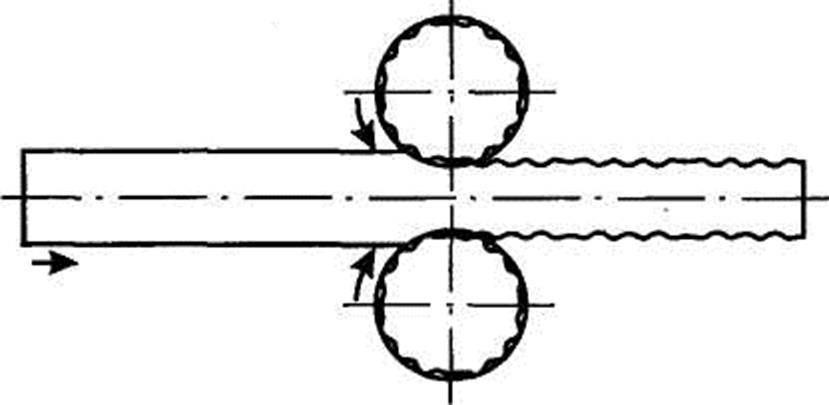

Успешно проводят протяжку заготовки на ковочных вальцах (рис.2.13).Вальцовкой называют протяжку заготовки продольной прокаткой в секторных штампах на ковочных вальцах.

|

|

Рис. 2.13. Использование вальцовки для распределения металла по длине заготовки: 1 - заготовка; 2 - ковочные валы; 3 - упор

Частота вращения вальцов от 10 до 110 об./мин, длина заготовок 250…1250 мм, ширина до 350 мм, толщина до 125 мм, что позволяет с высокой производительностью получить заготовки разных размеров (рис. 2.14).

Рис. 2.14. Получение заготовок вальцовкой в 4-ручьевых ковочных вальцах

В ряде случаев при наличии этого процесса имеется возможность использования штампа с одним окончательным ручьем.

2.2.4. Окончательное формообразование

Окончательное формообразование осуществляется объемной штамповкой. Объемной штамповкой называют процесс получения заготовок, при котором формообразующую полость штампа, называемую ручьем, предварительно заполняют металлом исходной заготовки и перераспределяют его в соответствии с заданной чертежом конфигурацией.

|

|

Рассмотрим основные элементы штампа и получаемой поковки (рис. 2.15).

Штамп состоит из двух половин: верхней 1 и нижней 2, в каждой из которых имеется полость - 3 (в верхней половине) и 4 (в нижней половине).

Излишний металл из полости (ручья) штампа выдавливается через заусенечный мостик 5 в магазин 6. При этом сила трения Р3 при течении металла через заусенечный мостик должна быть больше сил трения Р1, Р2 и на других участках, что позволяет в первую очередь заполнить металлом ручей штампа.

Рис. 2.15. Элементы ковочного штампа:

1 - верхняя половина штампа; 2 - нижняя половина штампа; 3 - полость (ручей) в верхней половине штампа; 4 - полость (ручей) в нижней половине штампа; 5 - облойный мостик; 6 – магазин

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.