Т’х =11,34 + 0 + 26 =37,34мин.

То = 0,5∙ТЕТО + Тпп + Тпн + ТТО + Тобс + Тотл + Тпнк , (2.33)

То = 0,5∙30 + 3 + 4 + 31,5 + 26 + 20 + 82 = 181,5мин.

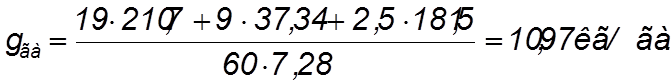

Принимаем Gтр =19кг/ч; Gтх =9кг/ч; GТО =2,5 кг/ч [4].

2.2.6 Определяем экономические показатели операции.

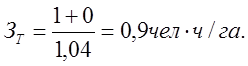

Затраты труда на единицу выполненной работы:

, (2.34)

, (2.34)

где mтр– число комбайнёров, принимаем ттр=1;

твр – число вспомогательных рабочих, принимаем твр=0.

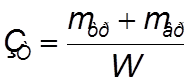

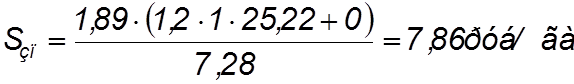

Удельные эксплуатационные затраты денежных средств на единицу выполненной работы S, руб/га, определяем по формуле:

![]() , (2.35)

, (2.35)

где SSa– сумма амортизационных отчислений по всем элементам агрегата, руб/га;

SSРТХ– сумма затрат на текущий ремонт и ТО, включая хранение, руб/га;

SТСМ– затраты на основное, пусковое топливо и смазочные материалы, руб/га;

Sзп– затраты на заработную плату комбайнёру, руб/га.

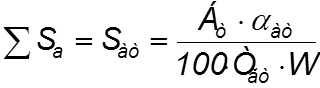

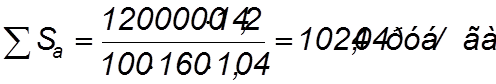

, (2.36)

, (2.36)

где Бт – балансовая стоимость комбайна, Бт =1200000руб;

aат– норма амортизационных отчислений для комбайна, aат =14,2%;

Тгт – нормативная годовая загрузка комбайна, Тгт =160ч.

.

.

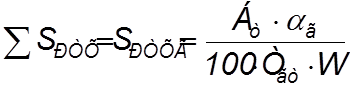

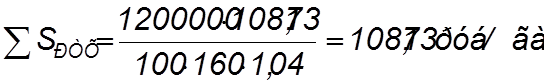

, (2.37)

, (2.37)

где aг– норма годовых отчислений на текущий ремонт, техническое обслуживание, включая хранение, aг =15% [2].

.

.

SТСМ = gга∙Ст (2.38)

где Ст – комплексная цена на топливо, Ст =9,28руб/кг.

SТСМ = 10,97∙9,28=101,8 руб/га.

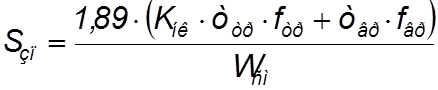

, (2.39)

, (2.39)

где 1,89 – коэффициент, учитывающий начисления на зарплату;

Кнк – коэффициент, учитывающий надбавку за классность, Кнк =1,2;

fтр , fвр– дневные тарифные ставки для оплаты труда на механизированных работах, fтр =25,22р.

.

.

S = 1024,04+1081,73+101,80+7,86 = 2215,43руб/га.

2.2.7 Исследуем изменение основных показателей от длины гона.

Длины гона 200, 400, 600, 800, 1000м. Производим расчёт основных показателей, полученные значения заносим в таблицу. По результатам расчётов строим графические зависимости, которые представлены на листе 1.

Выводы: с экономической и технологической точек зрения наиболее оптимальной является длина гона в пределах 600…1000м. При этом сменная производительность максимальная, а эксплуатационные затрата и затраты на топливо минимальны. Увеличение длины гона свыше 1000м нецелесообразно, т.к все показатели технологического процесса уже достигли оптимальных значений и в дальнейшем они практически не изменяются.

Расчётная длина гона 800м в данном курсовом проекте входит в диапазон оптимальных длин.

2.3 Расчёт дополнительной операции процесса.

Выбираем автомобиль для перевозки зерна – ГАЗ-53Б.

Определяем сменную производительность автомобиля:

Wа.см = Wа.ц∙nац , (2.40)

где Wа.ц– производительность транспортного средства за цикл (рейс), т/цикл;

nац– количество циклов (рейсов) выполненных транспортным средством за смену, цикл/см.

Wа.ц =Vа∙ rзв∙l , (2.41)

где Vа– объём кузова транспортного средства, Vа =6,4 м 3 [4];

l - коэффициент использования объёма кузова, l=0,95 [4];

Wа.ц =6,4∙0,73∙0,95=4,44т/цикл.

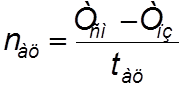

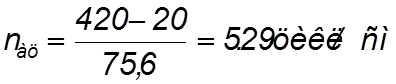

, (2.42)

, (2.42)

где Тсм – продолжительность смены, мин;

Тпз – время для выполнения подготовительно-заключительных работ, мин;

tац– продолжительность цикла транспортного средства, мин.

В подготовительно-заключительное время Тпз входят затраты времени на ежесменное техническое обслуживание автомобиля, на подготовку автомобиля к переезду Тпп , переезд в начале и в конце смены Тпнк , получения наряда, приёмку и сдачу работы.

Тпз = ТЕТО + Тпп + Тпнк + Тпн . (2.43)

Принимаем Тпз =20мин.

Определяем продолжительность цикла транспортного средства:

tац = tдбг + tп + tдг + tвзв + tразгр , (2.44)

где tдбг– время движения без груза, мин;

tп– время нахождения транспортного средства в поле (под загрузкой), мин;

tдг– время движения с грузом, мин;

tвзв– время затраченное на взвешивание груза, tвзв =5мин;

tразгр– время на разгрузку и маневрирование, tразгр =4мин.

tдг =60∙lг /Vдг , (2.45)

tдбг =60∙lбг /Vдбг , (2.46)

где lг , lбг– соответственно путь проходимый транспортным средством с грузом и без груза, lг = lбг =8км;

Vдг ,Vдбг– соответственно средняя скорость движения транспортного средства с грузом и без груза, Vдг =17км/ч , Vдбг =25км/ч.

tдг =60∙8/17=28,3мин,

tдбг =60∙8/25= 19,2мин.

tп =4,8 + 7,2∙nб , (2.47)

где nб– количество бункеров зерна загружаемых в кузов транспортного средства.

nб = Va ∙l/Vб , (2.48)

nб =6,4∙0,95/3 = 2,0.

tп =4,8 + 7,2∙2=19,2мин.

tац =28,3 + 19,2 +19,2 +5 + 4 =75,6мин.

принимаем nац =6.

Количество транспортных средств определяется из условия поточности производства.

n∙Wсм =na∙Wасм , (2.49)

тогда na =n∙Wсм /Wасм , (2.50)

Wасм =4,44∙6 =26,64 т/см.

na = 1∙7.3∙2/26,64=0,55 принимаем na =2.

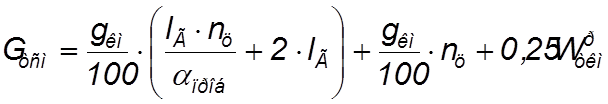

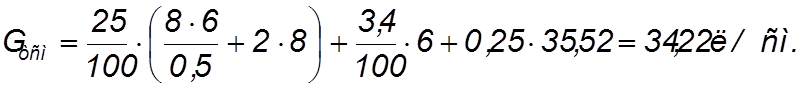

Расход топлива за смену определяем по формуле:

, (2.51)

, (2.51)

где gкм– норма расхода топлива на 100км, gкм =25л/100км [4];

lГ– расстояние перевозки;

gткм– удельный расход топлива на 100км, gткм=3,4л/100км [4];

Wтркм– производительность за рейс, т∙км;

aпроб– коэффициент использования пробега, aпроб =0,5 [4].

Wтркм= Wац∙lГ , (2.52)

Wтркм=4,44∙8=35,52 т∙км/цикл.

Определяем норму расхода топлива на 1 км:

qн =Gтсм /Wтскмм , (2.53)

где Wтскмм– сменная производительность, т.

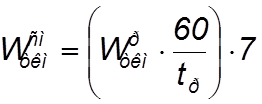

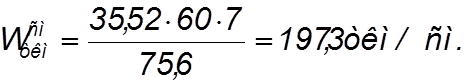

, (2.54)

, (2.54)

qн =34,22/197,3 =0,17л/т∙км.

Определяем часовую производительность

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.