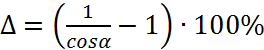

![]() ; (3.9)

; (3.9)

или

(3.10)

(3.10)

Полученное выражение использовано для расчетов погрешностей по данным таблицы 1. Результаты расчетов сведены в таблицу 2.

Таблица 2

|

Углы перекоса кромки ткани, град |

Относительная погрешность, % |

||||||||

|

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

|

1,32 |

0,25 |

0,69 |

0,94 |

0,27 |

0,027 |

0,001 |

0,0073 |

0,0135 |

0,0011 |

|

0,95 |

0,04 |

0,42 |

0,46 |

0,76 |

0,014 |

0,000024 |

0,003 |

0,01 |

0,01 |

|

0,27 |

0,42 |

0,59 |

0,04 |

1,18 |

0,001 |

0,003 |

0,005 |

0,00002 |

0,021 |

|

0,46 |

0,31 |

0,53 |

0,46 |

0,61 |

0,003 |

0,0015 |

0,004 |

0,0032 |

0,006 |

|

0,52 |

0,11 |

0,15 |

0,50 |

0,04 |

0,004 |

0,0002 |

0,0003 |

0,004 |

0.000024 |

|

0,06 |

0,15 |

0,27 |

0,02 |

0,02 |

0,00005 |

0,0003 |

0,0011 |

0,00001 |

0,00001 |

|

0,59 |

0,65 |

0,10 |

0,11 |

0,29 |

0,005 |

0,0064 |

0,0002 |

0,0002 |

0,0011 |

|

0,99 |

1,11 |

0,04 |

0,15 |

0,19 |

0,015 |

0,019 |

0,00002 |

0,0003 |

0,00055 |

|

1,36 |

0,23 |

0,04 |

0,028 |

0,01 |

0,000024 |

||||

|

0,34 |

0,0018 |

||||||||

Частные погрешности измерения длины материалов в общем случае можно объединить в следующие четыре основных группы:

1 – погрешности, возникающие в следствии напряженно деформированного состояния материала в момент его измерения, условий и параметров контактного взаимодействия с измерительным элементом, колебаний, толщины, точности изготовления элементной базы;

2 – погрешности, порождаемые дискретностью преобразований перемещений в длину пороговой чувствительности элементной базы системы измерений;

3 – группа погрешностей, порождаемых отклонением материала относительно условно заданной линии его движения;

4 – группа погрешностей, генерируемых действием системы корректирования результатов измерения, если ее использование предусмотрено в измерительной схеме.[1]

Суммарное значение всех составляющих погрешностей не должно превышать допустимый нормативный уровень 0,3%.

Учитывая то, что значительная составляющая погрешности измерения входит во вторую группу и близка к пороговому значению, устранения погрешности третьей группы становятся актуальными.

Что касается погрешности первой группы, она является неуправляемой и не может быть устранена средствами разбраковочно-промерочного оборудования.

Третью группу погрешностей можно уменьшить посредством качества центрирования полотна или равнения его по кромке, хотя полностью исключить влияние этого фактора на точность измерения не представляется возможным.

Третьим этапом выполнения работы является построение математической модели обратного проектирования равняющего устройства.

Оценка эффективности работы равняющих устройств – есть первая задача, которую нужно решить до начала построения математической модели.

Входным фактором работы системы является обнаружение и количественная оценка отклонения кромки материала от заданного положения.

Работой системы является создание условий, при которых перемещение кромки производится принудительно на величину, равную перемещению на входе в систему, но в противоположном направлении.

Выходным фактором работы системы является обнаружение и количественная оценка отклонения кромки материала от заданного положения.

Математическая модель работы системы принудительного перемещения кромки материала отражена в работе [1].

Для оценки влияния основных геометрических размеров устройства на эксплуатационные параметры были произведены расчеты в программе MathCAD. Фактором оценки работы устройств была выбрана величина принудительного поперечного отклонения материала внутри устройства.

В приложении проведены расчеты устройства равнения, построенного на основе двухвалкового ровнителя. Технологические параметры устройства взяты из первой обобщенной группы матрицы вариантов системы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.