Посадки H/js, Js/h характеризуются большей вероятностью получения зазоров, поэтому применяются в таких соединениях, где требуется частая их сборка и разборка. Примеры применения: гильзы в корпусе шпиндельной головки расточных станков, зубчатые колеса шлифовальных станков, шкивы и ручные маховики на концах валов, стаканы подшипников качения в корпусах, подшипниковые щиты в корпусах электрических машин и т. п.

Посадки H/k, K/h - наиболее применяемый тип переходных посадок. Примеры применения: зубчатые колеса на валах редукторов, станков, шкивы, маховики, рычаги, неразъемные эксцентрики на валах, втулки в головках шатуна двигателей внутреннего сгорания, поршневые пальцы с бобышками поршней и т. п.

Посадки H/m, M/h обеспечивают преимущественно небольшой натяг. Вероятность появления зазоров имеется, но за счет погрешностей формы деталей появление зазора практически исключено. Примеры применения: зубчатые колеса на валах редукторов, полумуфты и другие детали на концах валов электродвигателей, штифты в отверстиях, кулачки на распределительных валах, втулки в корпусах из легких сплавов и т. п.

Посадки H/n, N/h – наиболее прочные из переходных посадок, применяются они в тех соединениях, где их разборка производится редко (обычно при капитальном ремонте). Примеры применения: тяжелогруженые зубчатые колеса и муфты на валах редукторов, червячные колеса на валах, венцы червячных колес на чугунных центрах, съемные полумуфты на концах валов больших электромашин, вентиляторы на валах, втулки подшипников скольжения в корпусах, втулки толкателей в блоке цилиндров двигателей внутреннего сгорания и т. п.

3.3. Анализ переходных посадок

Выбор переходных посадок чаще всего производится по аналогии с известными и хорошо работающими соединениями. Расчет переходной посадки носит проверочный характер и может состоять из расчета вероятности получения зазоров и натягов в соединении, расчета наибольшего зазора по допустимому эксцентриситету соединяемых деталей, расчета прочности тонкостенных деталей и наибольших усилий сборки. В данной расчетно-графической работе производится расчет вероятности получения натяга.

При расчете вероятности натяга обычно используется нормальный закон распределения размеров деталей при их изготовлении. Распределение зазоров и натягов в этом случае тоже будет подчиняться этому закону, а вероятности их получения определяется с помощью интегральной функции вероятность Ф(z) (прил. 3). Расчет производится в следующем порядке.

1) Для заданной переходной посадки строятся поля допусков и по формулам (2.3) и (2.4) подсчитываются зазоры (натяги).

2) Определяется среднее квадратичное отклонение:

.

(3.3)

.

(3.3)

3) Определяется предел интегрирования z и по прил. 3 выбирается значение функции Ф(z):

.

(3.4)

.

(3.4)

4) Рассчитывается вероятность появления натяга (или процент натяга) и вероятность появления зазора (или процент зазора):

![]() ,

если z > 0; (3.5)

,

если z > 0; (3.5)

![]() ,

если z < 0. (3.6)

,

если z < 0. (3.6)

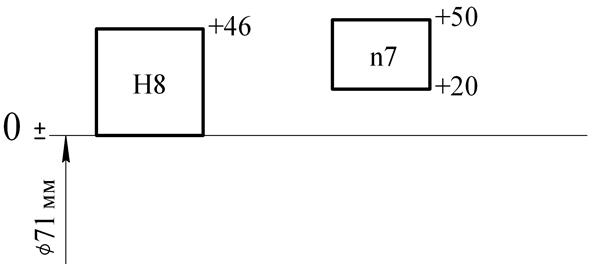

П р и м е р. Для посадки Æ 71Н8/n7 требуется вычислить вероятность и процент получения натяга.

1) Строятся поля допусков (рис. 3.2) и производится расчет предельного натяга (зазора):

Nmax = 50 - 0 = 50 мкм;

Nmin = 20 - 46 = -26 мкм.

Рис. 3.2

В результате расчетов получились натяг и зазор.

2) Среднее квадратичное отклонение рассчитывается по формуле (3.3):

мкм;

мкм;

предел интегрирования по формуле (3.4) :

.

.

3) По данным прил. 3 находится значение нормированной функции Лапласа Ф(z), затем, по формуле (3.5) вычисляются вероятность и процент появления натяга (z > 0):

Ф(z) = 0,4049 при z = 1,311;

![]() ;

;

![]() %.

%.

Анализируемая посадка будет давать натяг примерно в 90 % соединений.

4. ВЫБОР ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ

При выборе измерительных средств и методов контроля деталей учитывается совокупность метрологических, эксплуатационных и экономических показателей. К метрологическим показателям относятся допустимая погрешность измерительного средства, цена деления шкалы, порог чувствительности, пределы измерения и пр. Основным фактором является допускаемая погрешность средства измерения, что следует из стандартного определения действительного размера.

Допускаемые погрешности измерения δизм при приемочном контроле линейных размеров до 500 мм устанавливаются ГОСТ 8.051-81 [5] и составляют 20 - 35 % от допуска на изготовление детали. По этому стандарту предусмотрены наибольшие допускаемые погрешности измерения, включающие в себя погрешности от средства измерения, установочных мер, температурной деформаций, измерительного усилия, базирования детали. Допускаемая погрешность измерения состоит из случайной и неучтенной систематической погрешности, при этом случайная погрешность принимается равной 2σ и не должна превышать 0,6 от погрешности измерения (σ – среднее квадратичное отклонение).

В ГОСТ 8.051-81

погрешность установлена для однократного наблюдения. Случайная погрешность

может быть значительно уменьшена за счет многократных наблюдений в ![]() раз, где u – число наблюдений (измерений). При этом за действительный

размер принимается среднеарифметическое значение из серии проведенных

наблюдений.

раз, где u – число наблюдений (измерений). При этом за действительный

размер принимается среднеарифметическое значение из серии проведенных

наблюдений.

В расчетно-графической работе требуется выбрать два измерительных средства для каждой детали, образующей посадку. Выбор измерительного средства производится в следующем порядке.

1) Для выбранной или анализируемой посадки по данным ГОСТ 8.051-81 (прил. 4) выбирается допускаемая погрешность измерения для отверстия и вала отдельно.

2) По данным прил. 5 - 16 выбираются конкретные измерительные

средства таким образом, чтобы погрешность средства измерения была бы меньше

допускаемой погрешности измерения. Выбранные средства измерения представляются

в виде табл. 4.1.

Т а б л и ц а 4.1

Измерительные средства для посадки Æ 25 H7/f7

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.