Посадки H/d, D/h характеризуются большим гарантированным зазором, позволяющим компенсировать значительные отклонения расположения сопрягаемых поверхностей и температурную деформацию и обеспечить свободное осевое перемещение деталей и их регулировку. Примеры применения: подшипники скольжения для валов шаровых мельниц и прокатных станков, впускные и выпускные клапаны в направляющих двигателей внутреннего сгорания, поршневые кольца в канавках поршней, быстроходные холостые шкивы и зубчатые колеса, шатунные шейки паровых машин и т. д.

Посадки H/a, H/b, H/c, A/h, B/h, C/h предназначены в основном в грубых квалитетах для конструкций малой точности, где большие зазоры компенсируют отклонения расположения сопрягаемых поверхностей (несоосности, несимметричности и т. п.), для компенсации размерных изменений деталей в процессе эксплуатации под воздействием температуры, для обеспечения свободного вращения или осевого перемещения в условиях запыления и загрязнения. Примеры применения: поршни в цилиндрах двигателей внутреннего сгорания и компрессорах, валы в подшипниках скольжения сельскохозяйственных машин, буферные тарелки в направляющих, валы тормозных тяг во втулках, соединение люлечной вагонной подвески с осью, соединения рессорных и тормозных подвесок и т. д.

1.3. Выбор посадок с зазором

В расчетно-графической работе необходимо произвести упрощенный анализ и выбор подвижной посадки по заданному среднему зазору в следующем порядке.

1) Для заданного квалитета по данным ГОСТ 25347-89 выписываются все посадки с зазором в системе отверстия (прил. 2).

2) Для анализируемых посадок рассчитываются предельные и средний зазоры по формулам:

Smax = ES - ei; (1.6)

Smin = EI - es; (1.7)

Sm

=  , (1.8)

, (1.8)

где ES, es и EI, ei – верхние и нижние предельные отклонения отверстия и вала.

3) Производится выбор посадки таким образом, чтобы средний зазор Sm был примерно равен заданному S, допустимое расхождение – 10 %. Если расхождение будет больше 10 %, то можно изменить квалитет у одной из деталей или взять другое основное отклонение.

4) Определяется запас металла на износ по формуле:

M = (Sнаиб - S) - (TD + Td), (1.9)

где Sнаиб - максимальный заданный зазор;

TD и Td – допуски отверстия и вала соответственно.

П р и м е р. Для сопряжения Æ 85 по 9-му квалитету подобрать посадки при Sнаиб = 350 мкм и S = 140 мкм.

1) По заданному 9-му квалитету из прил. 2 выбираются

посадки с зазором: ![]() ;

;  .

.

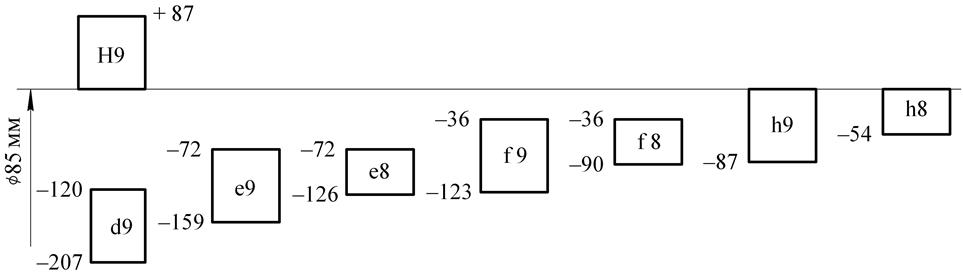

2) Используя справочные таблицы, приведенные в методических указаниях [6], выбираются значения допусков для отверстия и вала и основных отклонений для выбранных посадок, рассчитываются вторые предельные отклонения и строятся поля допусков. Методика выбора допусков и предельных отклонений, а также построения полей допусков изложена в методических указаниях [6].

Значения допусков:

TD = 87 мкм (для 9-го квалитета) – для отверстия;

Td = 87 мкм (для 9-го квалитета); Td = 54 мкм (для 8-го квалитета) – для вала.

Построение полей допусков производится на общей

нулевой линии

(рис. 1.3), значения зазоров рассчитываются по формулам (1.6) - (1.8).

Рис. 1.3

Зазоры для анализируемых посадок:

Æ85![]() ; Smax = 294 мкм; Smin = 120 мкм; Sm = 207 мкм;

; Smax = 294 мкм; Smin = 120 мкм; Sm = 207 мкм;

Æ85![]() ; Smax = 246 мкм; Smin = 72 мкм; Sm = 159 мкм;

; Smax = 246 мкм; Smin = 72 мкм; Sm = 159 мкм;

Æ85![]() ; Smax = 213 мкм; Smin = 72 мкм; Sm = 142,5 мкм;

; Smax = 213 мкм; Smin = 72 мкм; Sm = 142,5 мкм;

Æ85![]() ; Smax = 210 мкм; Smin = 36 мкм; Sm = 123 мкм;

; Smax = 210 мкм; Smin = 36 мкм; Sm = 123 мкм;

Æ85![]() ; Smax = 177 мкм; Smin = 36 мкм; Sm = 106,5 мкм;

; Smax = 177 мкм; Smin = 36 мкм; Sm = 106,5 мкм;

Æ85![]() ; Smax = 174 мкм; Smin = 0 мкм; Sm = 87 мкм;

; Smax = 174 мкм; Smin = 0 мкм; Sm = 87 мкм;

Æ85![]() ; Smax = 141 мкм; Smin = 0 мкм; Sm = 70,5 мкм.

; Smax = 141 мкм; Smin = 0 мкм; Sm = 70,5 мкм.

3) Ближе всего к заданному зазору (S = 140 мкм) подходит посадка Æ85![]() ,

у которой средний зазор Sm равен 142,5 мкм, т. е. S ≈ Sm. Расхождение заданного зазора со

средним зазором составляет 1,78 %.

,

у которой средний зазор Sm равен 142,5 мкм, т. е. S ≈ Sm. Расхождение заданного зазора со

средним зазором составляет 1,78 %.

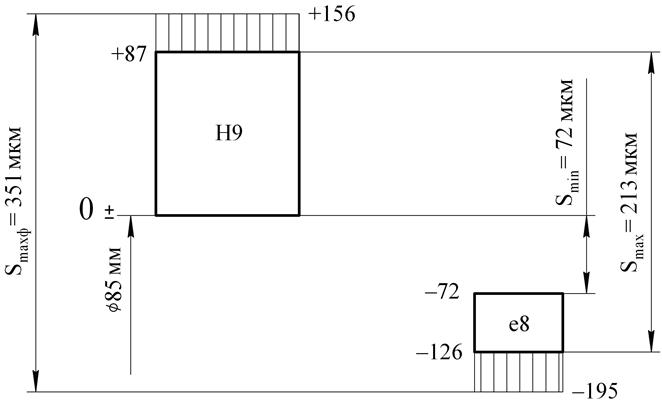

4) Запас металла на износ определяется по формуле (1.9):

М = (350 - 140) - (87 + 54) = 69 мкм.

Строится отдельно схема полей

допусков (рис. 1.4) для деталей выбранной посадки Æ85![]() ,

на которой к верхнему отклонению отверстия (ES = 87 мкм) и нижнему отклонению вала (ei = -126 мкм) прибавляется величина М, добавленные части

полей допусков заштриховываются вертикальными линиями.

,

на которой к верхнему отклонению отверстия (ES = 87 мкм) и нижнему отклонению вала (ei = -126 мкм) прибавляется величина М, добавленные части

полей допусков заштриховываются вертикальными линиями.

Рис. 1.4

2. ПОСАДКИ С НАТЯГОМ

2.1. Общие положения

Неподвижными посадками, или посадками с натягом, называются такие посадки, у которых между сопрягаемыми поверхностями имеется гарантированный натяг, обеспечивающий взаимную неподвижность деталей после их сборки (рис. 2.1).

Натягом называется разность размеров вала и отверстия до сборки. Натяг характеризует степень сопротивления смещению одной детали относительно другой после сборки.

Для посадок с натягом поле допуска вала расположено над полем допуска отверстия (рис. 2.2).

Рис. 2.1 Рис. 2.2

Предельные значения натягов определяются через предельные размеры по формулам:

![]() (2.1)

(2.1)

![]() (2.2)

(2.2)

или через предельные отклонения -

Nmax = es - EI; (2.3)

Nmin = ei - ES. (2.4)

Средний натяг

(2.5)

(2.5)

Допуском натяга называется разность наибольшего и наименьшего на-тягов:

ТN = Nmax - Nmin. (2.6)

Если в формулу (2.6) подставить предельные значения натягов, то можно получить еще одно уравнение для определения допуска натяга:

![]() (2.7)

(2.7)

Из уравнения (2.7) следует, что допуск натяга можно определить и как сумму допусков отверстия и вала.

В ЕСДП насчитывается 12 неподвижных посадок, которые тоже располагаются в соответствии с латинским алфавитом.

Система отверстия:

Система вала:

В соответствии с расположением

посадок в алфавитном порядке натяг будет меняться так: к концу этого порядка

натяг будет увеличиваться. Посадки с двойным обозначением  обычно применяются для соединений из

неметаллических деталей.

обычно применяются для соединений из

неметаллических деталей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.