Посадки с натягом предназначены для неподвижных неразъемных соединений, как правило, без дополнительного крепления. Неподвижность деталей достигается за счет внутренних напряжений на поверхностях контакта вследствие упругих деформаций.

2.2. Применение неподвижных посадок

Неподвижные посадки дают

прочное соединение деталей в отличие от других способов обеспечения взаимной

неподвижности, позволяют упростить конструкцию и сборку деталей и получить

высокую степень их центрирования. В редких случаях при передаче значительных

крутящих моментов в соединении с натягом применяются дополнительные крепежные

детали (шпонки, штифты

и т. п.).

Посадки H/p, P/h характеризуются минимальным гарантированным натягом, применяются они в тех случаях, когда крутящие моменты или осевые силы незначительны или случайное относительное смещение соединяемых деталей несущественно для обеспечения функционального назначения. Примеры применения: клапанные седла в гнездах, втулки и кольца в корпусах, уплотнительные кольца на валах при фиксации внутренних колец подшипников качения, зубчатые колеса на валах редукторов с дополнительным креплением шпонкой и т. д.

Посадки H/r, H/s, H/t, R/h, S/h, T/h характеризуются умеренным гарантированными натягом, обеспечивающим передачу нагрузок средней величины без дополнительных креплений. В некоторых случаях, когда применение посадок с большим натягом недопустимо по условиям прочности деталей, посадки данной группы используются в тяжело нагруженных соединениях, но с дополнительным креплением. Посадки H/r и R/h устанавливаются для деталей из цветных материалов и легких сплавов. Примеры применения: втулки подшипников скольжения в корпусах, втулки верхней головки шатунов с отверстием у двигателей внутреннего сгорания и компрессоров, вентиляторы на валах электродвигателей, зубчатые колеса на промежуточном валу в коробках перемены передач, бронзовые зубчатые венцы червячных колес (с чугунными центрами) при наличии дополнительных креплений и т. д.

Посадки H/u, H/x, U/h, X/h характеризуются большим гарантированным натягом и предназначены для соединений, на которые воздействуют динамические нагрузки. Применяются эти посадки, как правило, без дополнительных креплений. Поскольку большие натяги определяются упруго-пластическими и пластическими деформациями, то детали должны быть обязательно проверены на прочность. Для массового производства рекомендуется провести опытную проверку выбранных посадок. Примеры применения: дисковые и фланцевые муфты на концах валов, зубчатые бронзовые венцы на стальных центрах, вагонные колеса на осях колесных пар, стальные бандажи на разъемных центрах, установочные штифты в станочных приспособлениях, короткие втулки в ступицах зубчатых колес, пальцы эксцентриков кривошипно-шатунного механизма и т. д.

Посадки H/z, Z/h применяются в соединениях, подверженных переменным нагрузкам, ударам и вибрациям, а также для деталей, допускающих большие напряжения материала. Примеры применения: контактные кольца в электрических машинах, втулки на валах эксцентрикового пресса, соединение кранового колеса с валом, соединения стальных деталей с деталями из легких сплавов и пластмасс.

2.3. Выбор посадок с натягом

Неподвижная посадка выбирается по квалитету с учетом шероховатости посадочных поверхностей в следующем порядке.

1) Для заданных

номинального диаметра и предельных натягов (Nнаим и Nнаиб) рассчитывается допуск посадки

(натяга) по формуле (2.6). Исходя из предположения, что точность отверстия и

вала одна и та же, допуски ТD и Тd будут равны, т. е. TD = Td = IT.

Таким образом, по формуле (2.7) определяется допуск детали IT, т. е. IT = ![]() .

.

2) Из таблицы допусков [6] по найденному допуску и заданному номинальному диаметру определяются ближайшее стандартное значение допуска и соответствующий ему квалитет.

3) Для принятого квалитета выписываются все посадки с натягом. Может оказаться так, что в найденном квалитете нет посадок с натягом, тогда следует взять ближайший квалитет, в котором они есть.

4) На реальных поверхностях всегда присутствуют неровности, которые необходимо в расчете учесть, т. е. следует выбрать параметр шероховатости Rz (высота неровностей по 10 точкам) и определить поправку u, учитывающую шероховатость:

![]() (2.8)

(2.8)

где ![]() и

и ![]() - высота неровностей по 10 точкам для отверстия и вала;

- высота неровностей по 10 точкам для отверстия и вала;

k – коэффициент, учитывающий условия сборки неподвижного соединения (способ сборки студент выбирает самостоятельно).

Параметры ![]() и

и ![]() выбираются

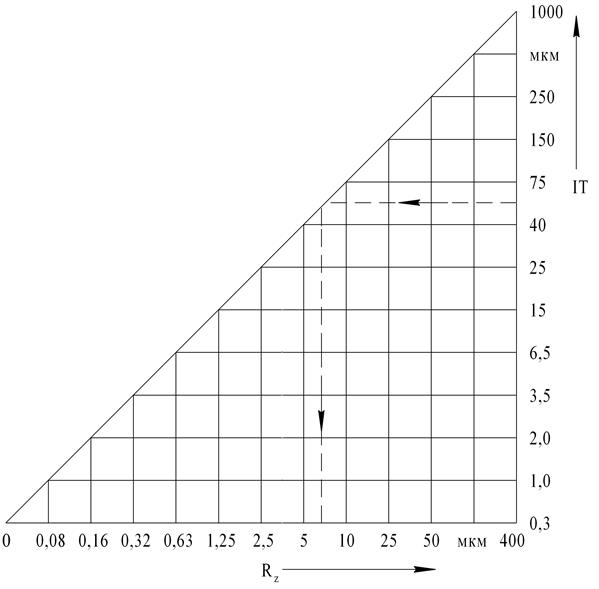

по стандартному допуску из графика (рис. 2.3), но если допуски отверстия и вала

одинаковы, то

выбираются

по стандартному допуску из графика (рис. 2.3), но если допуски отверстия и вала

одинаковы, то ![]() =

= ![]() =

Rz. Полученное из графика значение Rz является ориентировочным, поэтому

его следует уточнить по данным ГОСТ 2789-73 (табл. 2.1). Стандартное значение Rz должно быть ближайшим к

ориентировочному, но если из двух вариантов значений Rz одно будет предпочтительным, то следует

выбрать именно его.

=

Rz. Полученное из графика значение Rz является ориентировочным, поэтому

его следует уточнить по данным ГОСТ 2789-73 (табл. 2.1). Стандартное значение Rz должно быть ближайшим к

ориентировочному, но если из двух вариантов значений Rz одно будет предпочтительным, то следует

выбрать именно его.

Рис. 2.3

Т а б л и ц а 2.1

Значения высоты неровностей профиля по десяти точкам Rz и

наибольшей высоты неровностей профиля Rmax, мкм (ГОСТ

2789-73)

|

1000 800 630 500 400 |

100 80 63 50 40 |

10,0 8,0 6,3 5,0 4,0 |

1,00 0,80 0,63 0,50 0,40 |

0,100 0,080 0,063 0,050 0,040 |

- - - 1600 1250 |

320 250 200 160 125 |

32 25 20 16,0 12,5 |

3,2 2,5 2,0 1,60 1,25 |

0,32 0,25 0,20 0,160 0,125 |

0,032 0,025 |

![]() П р и м е ч а н и е. - предпочтительные значения.

П р и м е ч а н и е. - предпочтительные значения.

Значения коэффициента k:

(0,35 - 0,5) – механическая запрессовка без смазки;

(0,25 - 0,35) – механическая запрессовка со смазкой;

(0,4 - 0,5) – сборка с нагревом охватывающей детали;

(0,6 - 0,7) – сборка с охлаждением охватывающей детали.

5) Предельные натяги определяются по формулам:

[Nmin] = Nнаим + u; (2.9)

[Nmax] = Nнаиб + u. (2.10)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.