Моделирование работы ПР проводим с помощью имитационного моделирования на GPSS. Цель моделирования - определение производительности РТК и степени использования оборудования.

Описание технологического процесса работы ПР.

Роботизированный технологический комплекс состоит из трех станков с ЧПУ, зоны приемки и зоны готовых изделий. Компоненты прибывают каждые 55±10 секунд и последовательно обрабатываются на трех станках. Роботу требуется 1,5±0,5 секунд, чтобы захватить или отпустить компоненты, и 2±0,5 секунды, чтобы переместить их из зоны приемки к первому станку. Время обработки на первом станке 40±3 секунд. Время перемещения от первого станка ко второму – 2±0,5 секунды. Время обработки на втором станке составляет 50±5 секунды. Перемещение от второго станка к третьему занимает 4±0,5 секунд. Время обработки на третьем станке составляет 30±3 секунды. Чтобы переместить компоненты от третьего станка в зону готовых изделий, роботу требуется 2±0,5 секунды.

Необходимо смоделировать работу РТК для 141 готовых изделий, а также найти коэффициент использования робота и станков.

4.2.1 Моделирование в среде GPSS

Код программы в GPSS и отчёт приведены в приложении Б.

4.2.2 Выводы

Коэффициент использования первого станка – 99%; второго станка – 98%; третьего станка – 58%; робота – 63%.

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Конструирование узлов и деталей машин [Текст]: учебное пособие для технических вузов / П.Ф. Дунаев, О.П. Леликов. М: Издательский центр «Академия», 2004. – 496 с.

2. Энергетический и кинематический расчеты привода [Текст]: задания и методические указания к курсовому проектированию / А.С. Сметанин, Н.И. Дундин и др. Архангельск: РИО АЛТИ, 1990. – 32 с.

3. Валы, подшипники, муфты [Текст]: методические указания к курсовому проектированию. / Ю.Д. Перевязкин и др. Архангельск: РИО АЛТИ,1987. – 36 с.

4. Механика промышленных роботов [Текст]: В 3 т. Т. 2. Расчет и проектирование механизмов / Е.И. Воробьев, А.В. Бабич, К.П. Жуков [и др.].

М.: Высш. шк., 1988. – 367 с.: ил.

ПРИЛОЖЕНИЕ А

1 Расчёт погрешностей и времени цикла роботов

1.1 Формулы для вычислений:

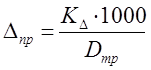

Расчет погрешности при линейном перемещении захватного устройства (при работе транспортной степени подвижности):

, (1.1)

, (1.1)

![]() .

.

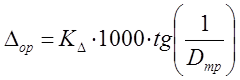

Расчет погрешности при угловом перемещении захватного устройства (при работе ориентирующей степени подвижности):

, (1.2)

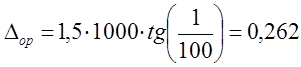

, (1.2)

мм/м.

мм/м.

Расчет погрешности при перемещении:

![]() ,

мм, (1.3)

,

мм, (1.3)

где i–номер текущего перемещения;

n–последнее перемещение за движение.

Расчет времени при линейном перемещении:

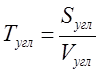

,

с. (1.4)

,

с. (1.4)

Расчет времени при угловом перемещении:

,

с. (1.5)

,

с. (1.5)

Расчет времени перемещения между двумя точками

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.