На этом этапе вычерчиваются валы, подшипники, крышки подшипников, уплотнения, уточняются размеры и конфигурация корпуса и крышки редуктора, назначаются посадки сопрягаемых деталей.

В качестве уплотнительных устройств применяем манжетные уплотнения тип 1 (табл. П.9 стр. 185)

Рассчитать клиноременную передачу по следующим данным*:

СМОТРИ ПРИМЕЧАНИЕ ВНИЗУ СТРАНИЦЫ!

Р1 = Рэл. двиг. потр. = кВт

п1 = nэл. двиг. = мин-1

Uкл. рем =

Т1 = Т0 = Н·м

(из п.5, 6, 7 расчета)

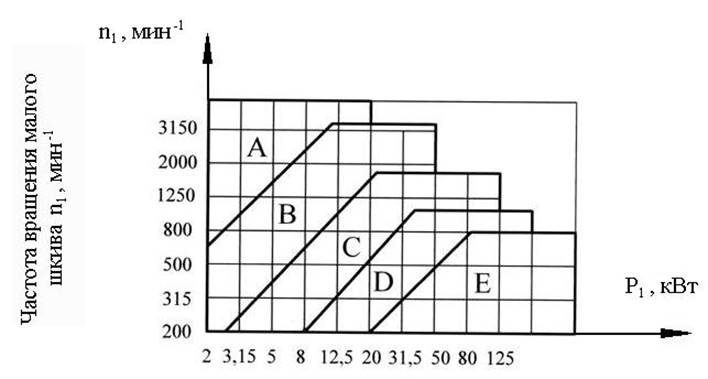

1. По графику рис. 8 выбираем ремень нормального сечения в зависимости от мощности Р1 = кВт и частоты вращения малого шкива п1 = мин-1. Выбираем ремень сечения …….

Рис. 8. Выбор сечения клинового ремня нормального сечения

2. Из ниже следующей таблицы для передачи вращающего момента Т1 = Н·м ремнем сечения ……. минимальное значение диаметра меньшего шкива составляет:

d1 = мм.

Минимальное значение диаметров малых шкивов

|

Сечение ремня |

||||

|

А |

В |

С |

D |

|

|

Вращающий момент, Н·м |

15–60 |

50–150 |

120–550 |

450–2000 |

|

d1 min, мм |

90 |

125 |

200 |

315 |

При выборе диаметра малого шкива d1 нужно иметь в виду, что долговечность передачи во многом зависит от его диаметра, поэтому при расчете передачи лучше выбирать не минимально-допустимое значение d1а последующее большее из стандартного ряда:

d1,2= ……80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 300, 315, 355, 400, 425, 450…… мм.

Выбираем стандартное значение d1 = мм.

3. Диаметр большего шкива d2:

d2 = d1 · Uкл. рем = мм.

Принимаем стандартное значение d2 = мм.

4. Фактическое передаточное число U':

U' =  =

;

=

;

∆U = %,

что находится в допустимых пределах ∆U = ± 5%, где коэффициент скольжения при

нормальном режиме работы ![]() =

0,01-0,02.

=

0,01-0,02.

5. Ориентировочное значение минимального и максимального межосевого расстояния:

аmin = 0,55 (d1 + d2) + h = мм, где высота ремня h= выбрана из табл. 35 стр. 151.

аmax = 2 (d1 + d2) = мм.

Среднее значение межосевого расстояния:

аср

=  =

мм.

=

мм.

Выбираем значение межосевого расстояния, близкое к среднему: а ≈ мм.

6. Находим расчетную длину ремня lр':

lр' = 2а + 0,5π(d1 + d2)

+  =

=

= мм.

Определив расчетную длину ремня, округляем до стандартного значения из следующего ряда:

l=…….1000, 1250, 1400, 1600, 1800, 2000……мм.

Принимаем стандартное значение длины ремня l= мм.

7. Уточненное значение межосевого расстояния:

а =

0,125{2l – π(d2 + d1)

+ ![]() }

=

}

=

= мм.

8. Угол обхвата ремнем малого шкива α1°:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.