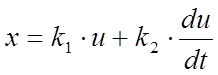

Пропорционально-дифференциальный

регулятор описывается уравнением  . Отличается

отсутствием динамической ошибки, однако статическая ошибка остается. Применяют

в системах с высоким запаздыванием.

. Отличается

отсутствием динамической ошибки, однако статическая ошибка остается. Применяют

в системах с высоким запаздыванием.

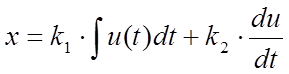

Интегрально-дифференциальный

регулятор описывается уравнением  . В нем

отсутствует и статическая, и динамическая ошибки, но в некоторых случаях

качество управления может быть неудовлетворительным.

. В нем

отсутствует и статическая, и динамическая ошибки, но в некоторых случаях

качество управления может быть неудовлетворительным.

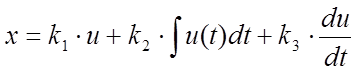

Пропорционально-интегрально-дифференциальный

регулятор описывается уравнением  . Обеспечивает

наилучшее качество управления в критичных системах. Его недостатком является

высокая сложность.

. Обеспечивает

наилучшее качество управления в критичных системах. Его недостатком является

высокая сложность.

Для регулировки систем первого и второго порядка подходят пропорциональные или позиционные регуляторы. Пропорциональные регуляторы предпочтительнее, поскольку обеспечивают меньшую ошибку регулирования. Для высших порядков необходимо применение более сложных регуляторов, обеспечивающих лучшее качество регулирования.

Интегральный регулятор нельзя использовать для интегрального звена, поскольку он не будет успевать за изменением параметра интегрального звена. В этих случаях применяются пропорциональный или пропорционально-дифференциальный регуляторы.

Технологические объекты управления третьего и высших порядков менее устойчивы и регулируются преимущественно пропорционально-интегральным регулятором, так как требования к качеству регулирования в них обычно высоки. Если объект имеет запаздывания, то применяют пропорционально-интегрально-дифференциальный регулятор. Практически во всех технологических объектах присутствует запаздывание из-за передвижения технологического продукта по трубопроводу, которое называется транспортным. Запаздывание обусловленное инерционностью теплообмена в технологическом объекте управления тоже неизбежно. Для достижения высокого качества регулирования необходимо, чтобы такие нелинейности, как люфт, трение и гистерезис были минимальны, а значение постоянной дифференцирующего звена было близко по значению к постоянной времени объекта регулирования.

По виду используемой энергии регуляторы делятся на электрические, пневматические и гидравлические.

Электрические регуляторы – автоматические регуляторы, в которых для управления исполнительным органом используется электрическая энергия, они широко применяются для регулирования как электрических, так и неэлектрических величин (температуры, давления, уровня, скорости, курса и т.д.). При регулировании неэлектрических величин чувствительным элементом является преобразователь данного вида сигнала в электрический. Исполнительным органом может являться электродвигатель, перемещающий регулирующий орган, реостат, управляемый электронный или ионный прибор. Достоинства электрических регуляторов: широкая номенклатура, простота настройки, универсальность; недостатки: необходимость дополнительных преобразователей для регулирования неэлектрических величин.

Пневматические регуляторы представляют собой регуляторы, в которых взаимодействие между отдельными элементами и воздействие на регулирующий орган осуществляется при помощи сжатого воздуха. По выполняемым функциям разделяются на регуляторы, служащие для поддержания заданного значения регулируемой величины или изменения ее по заданной программе, и на регуляторы экстремальные. По способу построения обратных связей различают регуляторы, работающие с компенсацией перемещений, и регуляторы, построенные по принципу силовой компенсации. К преимуществам пневматических регуляторов относятся надежность, простота обслуживания, пожаробезопасность, независимость работы источников питания от аварий; к недостаткам – сравнительно высокий удельный расход энергии и сжимаемость воздуха, приводящая к изменению динамических характеристик при изменении нагрузки.

Гидравлические регуляторы – регуляторы, в которых взаимодействие между элементами и воздействие на регулирующий орган осуществляется за счет энергии давления жидкости, подводимой от постороннего источника. Рабочими жидкостями в этих регуляторах служат минеральные масла (турбинное, трансформаторное), специальные смеси (негорючие масла) или вода. В качестве чувствительных элементов в гидравлических регуляторах применяются мембранные, сильфонные и др. устройства, преобразующие измеряемую величину в пропорциональное усилие или перемещение, в качестве задающих элементов – пружинные задатчики. Элемент сравнения – входное звено гидравлического усилителя (струйного, дроссельного или золотникового). В качестве исполнительного элемента применяется гидравлический исполнительный механизм (гидравлический привод, гидроцилиндр силовой, гидромотор). Для управления маломощными регулирующими клапанами применяются мембранные исполнительные механизмы прямого действия (подпружиненные). Основные достоинства гидравлических регуляторов: высокая надежность, продолжительный срок службы, простота конструкции и обслуживания, большие мощности исполнительных механизмов при незначительных весе и габаритах, плавное изменение скорости исполнительных механизмов в широких пределах, хорошие динамические качества, обусловленные несжимаемостью рабочих жидкостей и отсутствием люфтов. Недостатки: ограниченный радиус действия, затруднительность построения и громоздкость сложных систем авторегулирования, необходимость систематического наблюдения за всеми соединениями линий и аппаратуры и устранения протечек рабочей жидкости, необходимость специальных устройств для питания рабочей жидкостью, малая номенклатура, сложность формирования на гидравлической аппаратуре сигнала по скорости изменения регулируемой величины и ограниченность числа входов на механический элемент сравнения.

На основании приведенных сведений выберем пневматический регулятор температуры в связи с его высокой простотой и надежностью при широкой номенклатуре изделий.

Поскольку выбор регулятора по двум признакам представляется ограниченным и не охватывает все области применения, в качестве альтернативного классификационного признака примем принцип работы и вид статической характеристики [4.2].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.