|

|

МИНОБРНАУКИ РОССИИ ГЛАЗОВСКИЙ ИНЖЕНЕРНО-ЭКОНОМИЧЕСКИЙ ИНСТИТУТ (филиал) ФГБОУ ВО «ИжГТУ имени М. Т. Калашникова» КАФЕДРА «СПЕЦИАЛЬНЫЕ ИНЖЕНЕРНЫЕ НАУКИ» |

КУРСОВАЯ РАБОТА

по дисциплине

«Нормирование точности»

|

ТЕМА |

Нормирование точности геометрических параметров изделия «Редуктор коническо-цилиндрический» |

|

Разработал студент группы Б05-721-1 |

|

|

|

Руководитель работы |

|

(подпись) (Ф.И.О.)

Глазов 2016

Оглавление

Введение. 3

1. Нормирование точности гладких соединений. 4

2. Контроль размеров гладкими калибрами. 6

3. Расчет допусков и посадок подшипников качения на вал и корпус. 10

4.Нормирование точности шпоночного соединения. 14

5. Нормирование точности метрической резьбы.. 16

6. Нормирование точности цилиндрической зубчатой передачи. 18

7. Выбор универсальных средств измерения. 20

Заключение. 21

Список литературы.. 22

При создании приводов различных механизмов в условиях современной промышленности необходимо бывает изменить скорость вращения элементов трансмиссионных узлов и передаваемых ими крутящих моментов. Для этих целей служат специальные устройства – редукторы, вариаторы, мультипликаторы.

Основной задачей редуктора является увеличение крутящего момента и в то же время – уменьшение частоты вращения на выходном валу.

Это обуславливает их необходимость в различных приводах, поскольку там требуется не только обеспечение заданной скорости, но и создание значительного тягового усилия, что без редукторов является практически возможным

Цель работы: назначить точность геометрических параметров редуктора в соответствии с государственными стандартами и тем самым обеспечить его нормальное функционирование на протяжении срока службы.

Достигнуть поставленной цели можно через решение следующих задач:

1. Назначение посадок гладких цилиндрических соединений деталей редуктора.

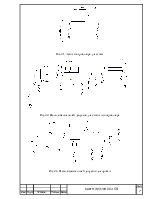

2. Проектирование предельных калибров для контроля размеров деталей, входящих в состав гладких цилиндрических соединений в условиях серийного производства.

3. Назначение допусков и посадок подшипников качения на валы и корпуса редуктора.

4. Назначение параметров точности деталей, входящих в состав соединений сложного профиля: резьбовых, шпоночных, и т.п.

6. Назначение параметров точности цилиндрических зубчатых передач.

7. Выбор и обоснование выбора универсальных средств измерений для контроля деталей редуктора.

Объектом представленной работы является точность и взаимозаменяемость изделий машиностроения, а предметом – редуктор коническо-цилиндрический.

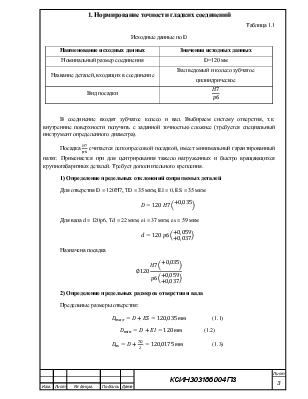

Таблица 1.1

Исходные данные по D

|

Наименование исходных данных |

Значения исходных данных |

|

Номинальный размер соединения |

D=120 мм |

|

Название деталей, входящих в соединение |

Вал ведомый и колесо зубчатое цилиндрическое |

|

Вид посадки |

|

В соединение входят зубчатое колесо и вал. Выбираем систему отверстия, т.к. внутренние поверхности получить с заданной точностью сложнее (требуется специальный инструмент определенного диаметра).

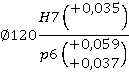

Посадка

![]() считается

легкопрессовой посадкой, имеет минимальный гарантированный натяг. Применяется

при для центрирования тяжело нагруженных и

быстро вращающихся крупногабаритных деталей. Требует дополнительного крепления.

считается

легкопрессовой посадкой, имеет минимальный гарантированный натяг. Применяется

при для центрирования тяжело нагруженных и

быстро вращающихся крупногабаритных деталей. Требует дополнительного крепления.

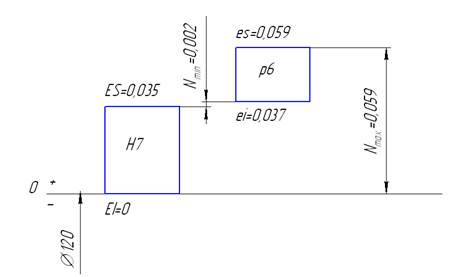

1) Определение предельных отклонений сопрягаемых деталей

Для отверстия D = 120Н7, TD = 35 мкм, EI = 0, ES = 35 мкм

![]()

Для вала d = 120p6, Td = 22 мкм, ei = 37 мкм, es = 59 мкм

![]()

Назначена посадка

2) Определение предельных размеров отверстия и вала

Предельные размеры отверстия:

![]() (1.1)

(1.1)

![]() (1.2)

(1.2)

![]() (1.3)

(1.3)

Предельные размеры вала:

![]() (1.4)

(1.4)

![]() (1.5)

(1.5)

![]() (1.6)

(1.6)

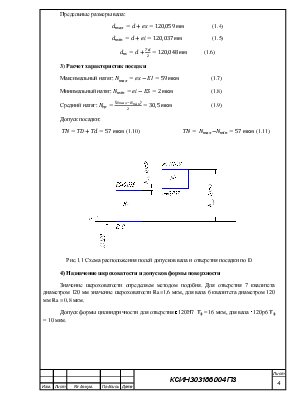

3) Расчет характеристик посадки

Максимальный

натяг: ![]() (1.7)

(1.7)

Минимальный

натяг: ![]() (1.8)

(1.8)

Средний

натяг: ![]() (1.9)

(1.9)

Допуск посадки:

![]() (1.10)

(1.10)  (1.11)

(1.11)

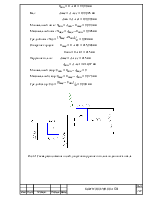

Рис.1.1 Схема расположения полей допусков вала и отверстия посадки по D

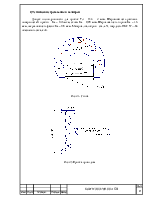

4) Назначение шероховатости и допусков формы поверхности

Значение шероховатости определяем методом подобия. Для отверстия 7 квалитета диаметром 120 мм значение шероховатости Ra=1,6 мкм, для вала 6 квалитета диаметром 120 мм Ra = 0,8 мкм.

Допуск

формы цилиндричности для отверстия 120Н7

Тф = 16 мкм, для вала 120р6

Тф = 10 мкм.

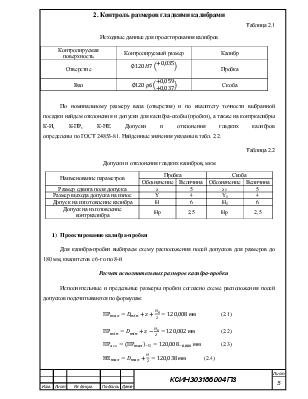

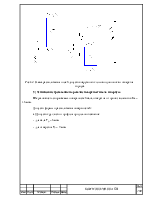

Таблица 2.1

Исходные данные для проектирования калибров

|

Контролируемая поверхность |

Контролируемый размер |

Калибр |

|

Отверстие |

|

Пробка |

|

Вал |

|

Скоба |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.