По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найдем отклонения и допуски для калибра-скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81. Найденные значения указаны в табл. 2.2.

Таблица 2.2

Допуски и отклонения гладких калибров, мкм

|

Наименование параметров |

Пробка |

Скоба |

||

|

Обозначение |

Величина |

Обозначение |

Величина |

|

|

Размер сдвига поля допуска |

z |

5 |

z1 |

5 |

|

Размер выхода допуска на износ |

Y |

4 |

Y1 |

4 |

|

Допуск на изготовление калибра |

H |

6 |

H1 |

6 |

|

Допуск на изготовление контркалибра |

Hp |

2,5 |

Hp |

2,5 |

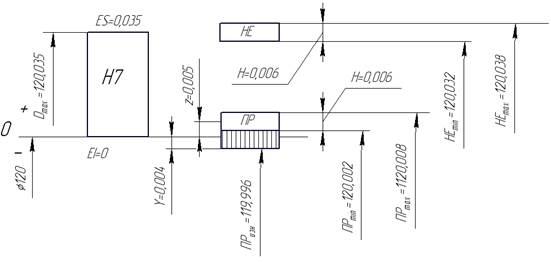

1) Проектирование калибра-пробки

Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й

Расчет исполнительных размеров калибра-пробки

Исполнительные и предельные размеры пробки согласно схеме расположения полей допусков подсчитываются по формулам:

![]() (2.1)

(2.1)

![]() (2.2)

(2.2)

![]() (2.3)

(2.3)

![]() (2.4)

(2.4)

![]() (2.5)

(2.5)

![]() (2.6)

(2.6)

![]() (2.7)

(2.7)

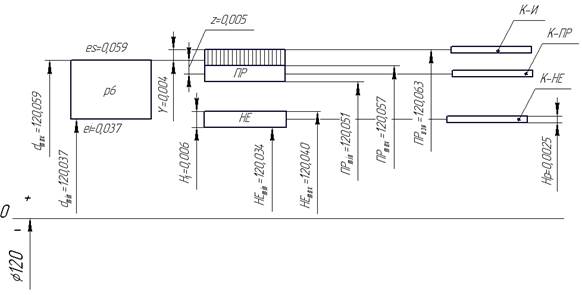

Расчет исполнительных размеров калибра-скобы

![]() (2.8)

(2.8)

![]() (2.9)

(2.9)

![]() (2.10)

(2.10)

![]() (2.11)

(2.11)

![]() (2.12)

(2.12)

![]() (2.13)

(2.13)

![]() (2.14)

(2.14)

Расчет контркалибра для контроля скобы

Для контроля размеров калибров-скоб используют контркалибры. Исполнительные размеры контркалибров, согласно схеме расположения полей допусков, подсчитываются по формулам

![]() (2.15)

(2.15)

![]() (2.16)

(2.16)

![]() (2.17)

(2.17)

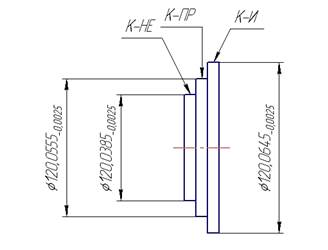

Рис.2.1. Эскиз контркалибра для скобы

Рис.2.2. Расположение полей допусков для скобы и контркалибра

Рис.2.3. Расположение полей допусков для пробки

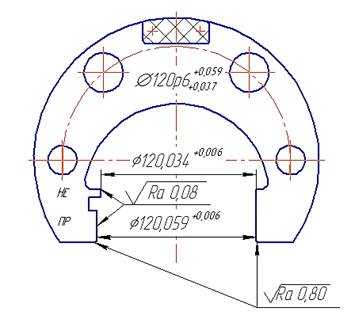

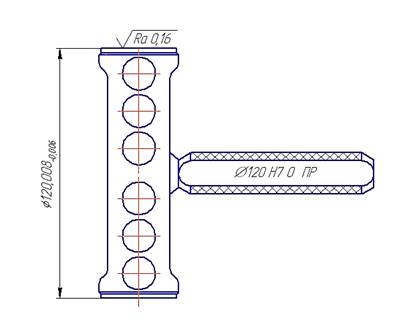

2)Технические требования к калибрам

Допуск цилиндричности для пробок ТО = Н/3 = 2 мкм. Шероховатость рабочих поверхностей: пробки – Ra = 0,16 мкм, скобы Ra = 0,08 мкм. Шероховатость торцов Ra = 1,6 мкм, шероховатость фасок Ra = 0,8 мкм. Материал калибров – сталь Х, твердость HRC 87…63 обеспечить закалкой.

Рис.2.4. Скоба

Рис.2.5

Пробка проходная

Таблица 3.1

Исходные данные для подшипников качения

|

Условное обозначение подшипника |

7620 |

|

Радиальная нагрузка R, кН |

12 |

|

Коэффициент перегрузки К |

1,8 |

|

Вращающаяся деталь |

Вал |

|

Конструкция вала |

Сплошной |

|

Конструкция корпуса |

Разъёмный |

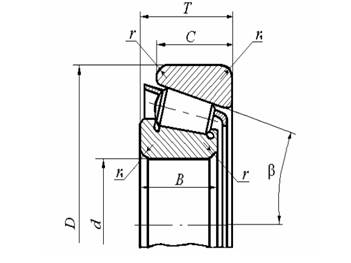

1) Расшифровка условного обозначения подшипника

Условное обозначение подшипника – 7620 – подшипники роликовые радиально-упорные по ГОСТ 27365-87.

20 – код внутреннего диаметра

6 – серия по диаметру

7 – тип подшипника

0 – конструктивное исполнение

0 – серия по ширине

0 – класс точности

Конструктивные размеры подшипника

Рис.3.1 Геометрические параметры подшипника по ГОСТ 27365-87

T=77,5 мм D=215 мм B=73 мм

d=100 мм r =r1=4 мм

Определим отклонения внутреннего и наружного колец подшипника для нулевого класса:

![]()

![]()

Вращающаяся деталь – вал, следовательно, внутренне кольцо подшипника испытывает циркуляционную нагрузку, наружное кольцо испытывает местное нагружение.

2) Расчет интенсивности радиальной нагрузки

Вращающееся кольцо подшипника испытывает циркуляционный вид нагружения, что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.