![]() (3.1)

(3.1)

К2 = 1 – коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса (для жесткой конструкции К2 = 1).

К3 = 1 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двурядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору (для однорядных подшипников К3 = 1).

![]()

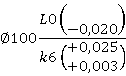

3) Выбор полей допусков

Для циркуляционно-нагруженного кольца подберем посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности. Посадка для внутреннего кольца подшипника

Для местно-нагруженного кольца подберем посадку в зависимости от диаметра, класса точности и величины перегрузки. Посадка для наружного кольца подшипника

4) Определение предельных размеров

Внутреннее

кольцо: ![]()

![]()

Вал:

![]()

![]()

Минимальный

натяг: ![]()

Максимальный

натяг:![]()

Средний

натяг: ![]()

Отверстие

корпуса: ![]()

![]()

Наружное

кольцо: ![]()

![]()

Минимальный

зазор: ![]()

Максимальный

зазор:![]()

Средний

зазор: ![]()

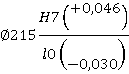

Рис.3.1 Схема расположения полей допусков внутреннего кольца подшипника и вала

Рис.3.2 Схема расположения полей допусков наружного кольца подшипника и отверстия корпуса

5) Технические требования на рабочие поверхности вала и корпуса

Шероховатость сопрягаемых поверхностей вала, отверстия и торцов заплечиков Ra = 1,6 мкм.

Допуски формы и расположения поверхностей:

а) Допуски круглости и профиля продольного сечения:

- для вала Тф = 6 мкм

- для отверстия Тф = 9 мкм

Таблица 4.1

Исходные данные для расчета шпоночного соединения

|

Диаметр вала, мм |

120 |

|

Ширина и высота шпонки b • h, мм (по ГОСТ 23360) |

32 • 18 |

|

Шпонка |

Крепежная |

|

Тип производства |

Серийное |

|

Количество шпонок в соединении |

1 |

1) Определение размеров шпонки

Найдем размеры шпоночного соединения по ГОСТ 23360-78

b = 32 мм – ширина шпонки S1max = 0,6 мм – радиус скругления или фаска

h = 18 мм – высота t1 = 11+0,2 – глубина паза на валу

l = 90…360 мм – длина шпонки t2 = 7,4+0,2 – глубина паза во втулке

Smin = 0,6 мм – фаска

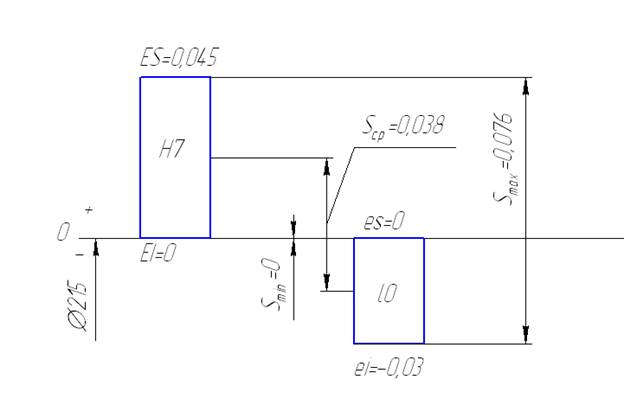

2) Выбор посадки шпонки в пазы вала и втулки

Предельные отклонения шпонки:

а) Ширина шпонки b = 32h9(-0,062)

б) Высота шпонки h = 18h11(-0,11)

в) Длина шпонки l = 100h14(-0,87)

г) Длина паза под шпонку L = 100H15(+1,4)

Выбор посадок шпонки в пазы вала и втулки зависит от типа производства и назначения шпонки. В данном соединении шпонка крепежная, соединение плотное, производство – серийное.

Принимаем:

паз вала –![]()

паз

втулки – ![]()

Рис.4.1. Расположение полей допусков на ширину шпонки b

3) Расчет допусков взаимного расположения шпоночного паза

Допуск параллельности равен 0,5Т9, допуск симметричности – 2Т9 от номинальной ширины шпонки.

Т =

0,5∙62 = 31 мкм, Т = 2∙62 = 124 мкм.

Допуск симметричности зависимый, т.к. производство серийное.

Таблица 5.1

Исходные данные для расчета метрической резьбы

|

Болт |

М24х170 ГОСТ 7798-70 |

|

Гайка |

М24 ГОСТ 5915-70 |

|

Длина свинчивания |

Нормальная |

1)Расшифровка условного обозначения резьбы

Резьба метрическая, номинальный диаметр d = 24 мм, шаг крупный. Определяем шаг по таблице: Р = 3 мм.

2)Определение основных размеров профиля

По ГОСТ 24705 определяем основные размеры профиля:

-наружный диаметр резьбы d = 24 мм

-внутренний диаметр D1 = d1 = d-4+0,752 = 20,752 мм (5.1)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.