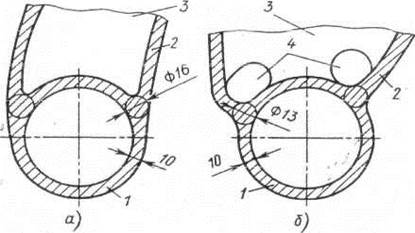

Литая деталь при минимальной массе должна иметь необходимую прочность, которая зависит от механических свойств сплава и конструкции самой детали. С учетом этого определяют возможность получения необходимых механических свойств у сплава, выбранного для деталей данной конструкции, и, если это возможно, определяют наиболее оптимальный способ литья. При любом способе литья желательно соблюдать равномерность толщин стенок. Известны способы, которые позволяют избежать больших массивов при сопряжении стенок. Например, при сопряжении стенки 2 под углом 90° и цилиндрической поверхности (рис. 1, б) массив сопряжения меньше, чем при сопряжении по касательной (рис. 1, а). Кроме того, благодаря окнам 4 в ребре 3 удается избежать сочленения четырех стенок в опасном месте. Применение данного способа позволит избежать появления усадочных дефектов или уменьшить их вредное действие.

В случае значительной разницы толщин сопрягающихся стенок переход от толстой стенки к тонкой должен осуществляться плавно. Выполнение в месте сопряжения только галтели (рис. 2, а) может привести к образованию усадочной трещины, поэтому в месте сопряжения должны выполняться усадочные ребра (рис. 2, б и в).

Для создания рациональных условий питания отливки во время кристаллизации необходимо при проектировании литой детали применять принцип вписанной окружности (рис. 3), по которому диаметр вписанной окружности (с учетом припусков на механическую обработку) должен увеличиваться в направлении питающей прибыли (рис. 3, б). Несоблюдение этого (рис. 3, а) приводит к образованию усадочных дефектов даже при установке холодильников, так как в данном случае холодильники лишь перемещают раковину, не меняя условий питания.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Сопряжение стенок: а – нежелательное; б – правильная

а) б)

Рис. 2. Сопряжение стенок: а – галтели (в этом случае остается возможность появления усадочных трещин), б, в – оребренные, обеспечивающие плавные сопряжения

Рис. 3. Принцип вписанной окружности: а – неправильная конструкция; б - правильная

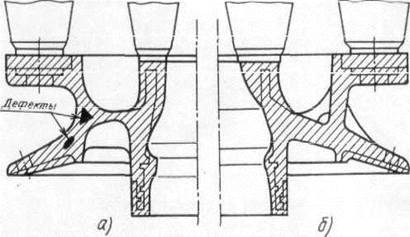

На рис. 4 показана неправильно и правильно спроектированная отливка. Имея одну и ту же функциональную конструкцию, вторая (рис. 4, 6) позволяет избежать усадочных раковин и трещин благодаря рациональному распределению толщины стенок, величины припусков на механическую обработку и правильному расположению противо-усадочних ребер. Однако не всегда возможно увеличение толщины стенки, в этом случае приходится увеличивать припуски на механическую обработку также по принципу вписанной окружности.

Рис. 4. Реализация принципа вписанной окружности для литья под низким давлением

При литье под низким давлением диаметр вписанной окружности должен увеличиваться в направлении устья металлопровода для эффективного пропитывания нижней группы тепловых узлов, так как в устье металлопровода действуют не гравитационные силы, а давление газа на зеркало расплава в раздаточной емкости, которое передается через расплав и намного превышает металлостатическое давление (рис. 5).

|

|

Рис. 5. Стенки, припуски и ребра в конструкциях отливок:

а – неудачная конструкция; б – удачная

Вписанная окружность с наибольшим диаметром будет в самом устье металлопровода, где по окончании кристаллизации отливки необходимо оборвать фронт кристаллизации. Ниже устья находится коническое сужение металлопровода, которое позволяет вынимать отливку из формы. Эту зону подогревают для обеспечения пропитывания отливки во время действия давления и для слива излишков расплава при прекращении действия давления в конце формирования отливки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.