1.1 Выбор электродвигателя

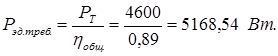

При

постоянной нагрузке необходимая мощность электродвигателя (Рэд треб)

определяется по формуле: ![]()

где![]() - мощность на тихоходном валу:

- мощность на тихоходном валу:

![]() ;

;

![]() - общий КПД привода:

- общий КПД привода:

![]()

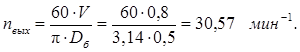

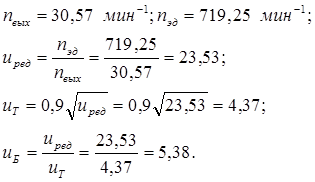

Определяем частоту вращения выходного вала:

.

.

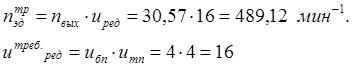

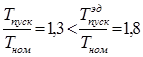

Требуемая частота вращения электродвигателя равна:

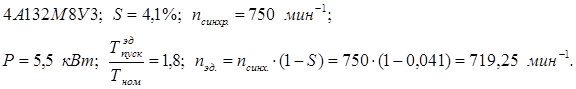

Выбираем электродвигатель типа:

Проверка двигателя на пуск:

То

есть окончательно принимаем электродвигатель ![]()

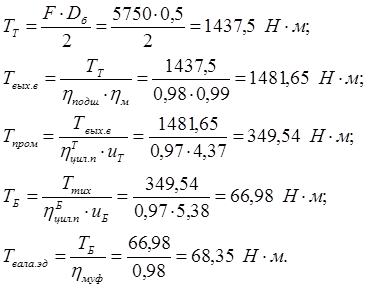

1.3. Определение крутящего момента (Т) н а валах

Определяем

![]() со стороны выходного вала:

со стороны выходного вала:

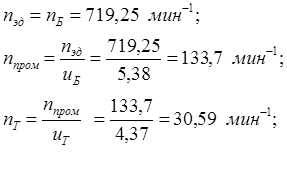

Определим частоты вращения валов:

2. Конструирование и расчет зубчатых передач

2.1. Тихоходная ступень

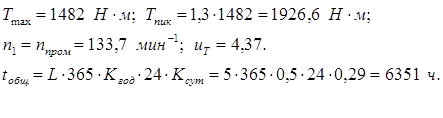

Общее время работы привода

Материалы: Шестерня - 40ХН:

Термообработка- закалка ТВЧ

D = 200 мм; S = 125 мм;

твердость 269 – 302 HB; 48 – 53 HRC

![]()

Колесо - 40ХH:

Термообработка- улучшение

D = 315 мм; S = 200 мм;

твердость 235 – 262 HB;

![]()

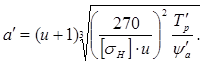

Предварительное межосевое расстояние:

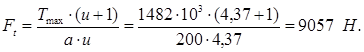

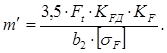

Расчетный

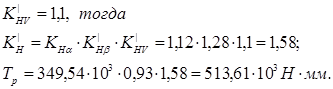

момент: ![]()

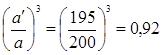

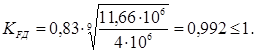

Коэффициент

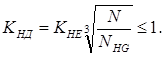

долговечности:

Т.к. материалы колеса и шестерни одинаковы, а твердость шестерни выше, то лимитирует колесо.

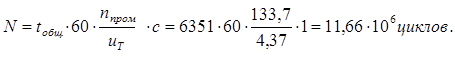

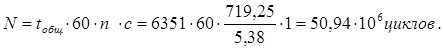

Наработка

колеса:  , где

С=1- число вхождений в зацепление зубьев зубчатого колеса за один его оборот

, где

С=1- число вхождений в зацепление зубьев зубчатого колеса за один его оборот

База

контактных напряжений по [3, стр. 82, табл. 4.6.] при HВ

= 248 принимаем ![]()

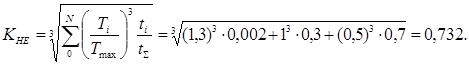

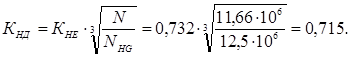

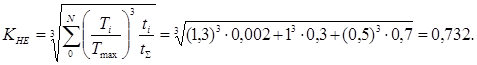

Коэффициент эквивалентности:

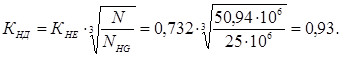

Следовательно, коэффициент долговечности

Коэффициент

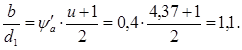

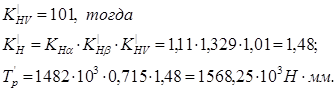

нагрузки по формуле: ![]()

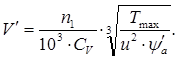

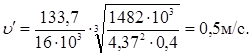

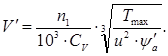

Предварительное

значение окружной скорости:

Коэффициент

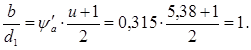

ширины выбираем по [3, стр. 53, табл. 3.3.] ![]() .

.

Коэффициент

![]() по [3, стр. 95, табл. 4.9.].

по [3, стр. 95, табл. 4.9.].

Степень точности – 9 по [3, стр. 96, табл. 4.10.].

Коэффициент

распределения нагрузки по [3, стр. 92, рис. 4.7.] ![]()

Отношение ширины колеса к среднему диаметру шестерни:

Коэффициент

концентрации: ![]()

Начальный

коэффициент концентрации для схемы 5 по [3, стр. 94, рис. 4.8.] ![]()

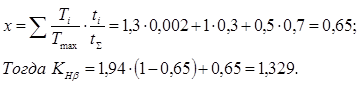

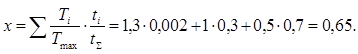

Коэффициент режима определяем по формуле:

Коэффициент динамичности по [3, стр. 96, табл. 4.11.]

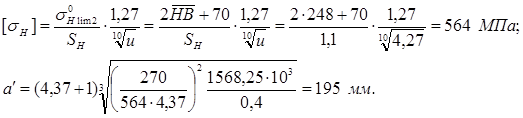

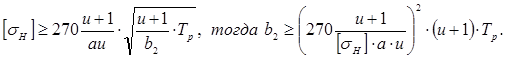

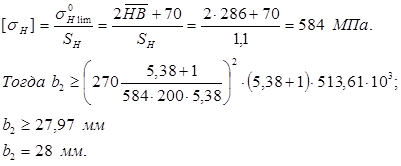

Допускаемое контактное напряжение по [3, стр. 90, табл. 4.6.]

В соответствие с

единым рядом главных параметров [3, стр. 51.] принимаем ближайшее стандартное

значение ![]() Принятое межосевое расстояние

больше необходимого и

Принятое межосевое расстояние

больше необходимого и  , то

коэффициент ширины не изменяем.

, то

коэффициент ширины не изменяем.

Ширина колеса ![]() .

.

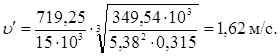

Действительная скорость определяется по формуле:

![]()

Так

как ![]() , то коэффициенты не уточняем.

, то коэффициенты не уточняем.

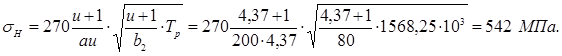

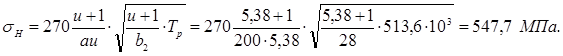

Фактическое контактное напряжение

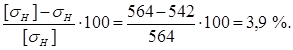

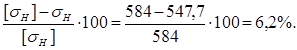

Разница между фактическим и допускаемым напряжениями

Результат следует считать хорошим.

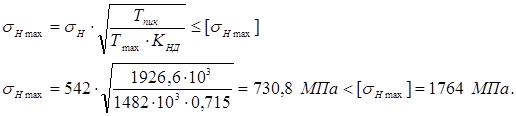

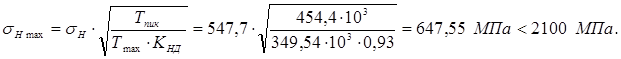

Наибольшее допускаемое контактное напряжение по[3, стр. 90, табл. 4.6.]:

![]()

Максимальное контактное напряжение по формуле:

![]()

Окружная сила

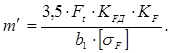

Модуль по

формуле:

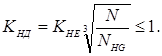

Коэффициент

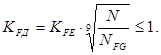

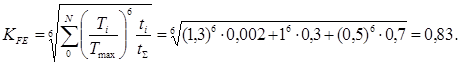

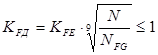

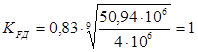

долговечности по изгибу:

Коэффициент

эквивалентности по изгибу по [3, стр. 90, табл. 4.1.]:

База

изгибных напряжений ![]()

Коэффициент

нагрузки ![]()

Коэффициент

распределения нагрузки [3, стр. 92] ![]()

![]()

Коэффициент

режима равен: ![]()

Начальный

коэффициент концентрации по [3, стр. 94,табл. 4.8.] ![]() для

для

Тогда ![]()

Коэффициент

динамичности по [3, стр. 97, табл. 4.12.] для ![]() ,

,![]()

Следовательно

![]()

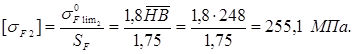

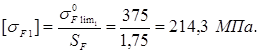

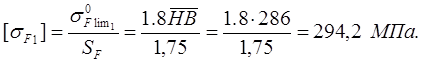

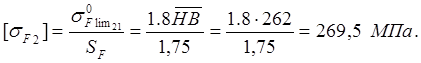

Допускаемое напряжение по [3, стр. 90, табл. 4.6.]:

Ширина шестерни по формуле:

![]()

Тогда

![]()

Принимаем

стандартный модуль равный ближайшему допустимому значению, т.е. ![]()

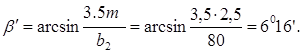

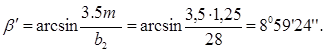

Угол подъема линии зуба определяем по формуле:

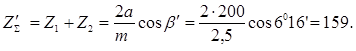

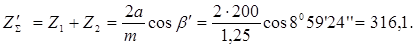

Суммарное число зубьев по формуле:

Принимаем

![]()

Окончательный угол подъема линии зуба:

![]()

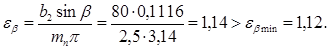

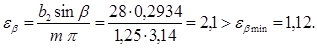

Фактический коэффициент осевого перекрытия:

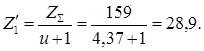

Число зубьев шестерни по формуле:

Принимаем

![]()

Число

зубьев колеса по формуле: ![]()

Фактическое

передаточное число: ![]()

Отклонение фактического передаточного числа от заданного:

![]()

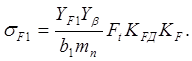

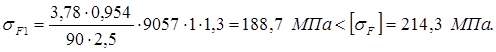

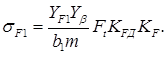

Проверяем фактическое напряжение изгиба зубьев шестерни по формуле:

Приведенное число зубьев по формуле:

![]()

Коэффициент

формы зуба [3, стр. 101, табл. 4.13.] ![]()

Коэффициент наклона зуба по формуле:

![]()

Таким образом:

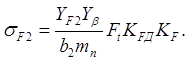

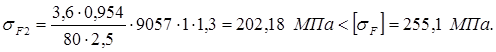

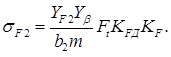

Проверяем фактическое напряжение изгиба зубьев колеса по формуле:

Приведенное число зубьев по формуле:

![]()

Коэффициент

формы зуба [3, стр. 101, табл. 4.13.] ![]()

Таким образом:

Как видно, фактические изгибные напряжения не превышают допускаемых, значит нам удалось обеспечить изгибную равнопрочность шестерни и колеса.

Наибольшее допускаемое напряжение на изгиб по [3, стр. 90, табл. 4.6.]

![]()

![]()

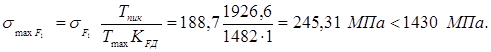

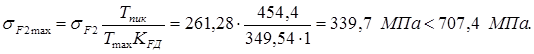

Максимальное напряжение изгиба определяем по формуле:

Максимальное напряжение изгиба определяем по формуле:

Окончательные параметры передачи:

2.3. Геометрический расчет цилиндрической передачи.

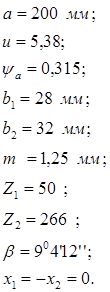

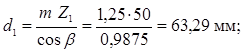

Определяем делительные диаметры:

Проверяем условие для делительных диаметров:

![]()

Диаметры вершин зубьев находим по формуле:

![]()

![]()

Диаметры впадин зубьев по формуле:

![]()

![]()

2.4. Силы в зацеплении цилиндрических передач.

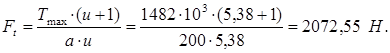

Окружная сила: ![]()

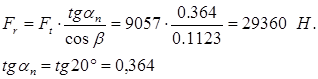

Осевая сила:

![]()

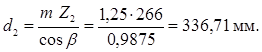

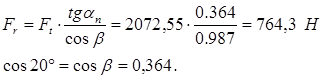

Радиальная сила:

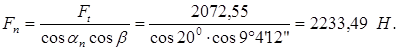

Нормальная сила:

3. Конструирование и расчет зубчатых передач

2.2. Быстроходная ступень

Общее время работы привода

![]() часов.

часов.

![]()

![]()

Материалы: Шестерня - 40ХН:

Термическая обработка- улучшение

D = 200 мм; S = 125 мм;

твердость 269 – 302 HB;

![]()

Колесо - 40ХH:

Термическая обработка- улучшение

D = 315 мм; S = 200 мм;

твердость 235 – 262 HB;

![]()

Т.к.

редуктор соосный, то межосевые расстояния ступеней равны, т.е. ![]()

Найдём ширину из формулы:

Расчетный момент:

![]()

Коэффициент долговечности:

Принимаем твердость шестерни HB1 = 286, а твердость колеса HB2 = 262.

Проверяем соотношение твердостей

![]()

Так

как ![]() , то лимитирует шестерня.

, то лимитирует шестерня.

Наработка шестерни

База

контактных напряжений по [3, стр. 82, табл. 4.6.] при HВ

= 286 ![]()

Коэффициент эквивалентности:

Следовательно, коэффициент долговечности

Коэффициент

нагрузки по формуле: ![]()

Предварительное значение окружной скорости:

Коэффициент

ширины выбираем по [3, стр. 53, табл. 3.3.] ![]() .

.

Коэффициент

![]() по [3, стр. 95, табл. 4.9.].

по [3, стр. 95, табл. 4.9.].

Степень точности – 9 по [3, стр. 96, табл. 4.10.].

Коэффициент

распределения нагрузки по [3, стр. 92, рис. 4.7.] ![]()

Отношение ширины колеса к среднему диаметру шестерни

Коэффициент концентрации

![]()

Начальный

коэффициент концентрации для схемы 5 по [3, стр. 94, рис. 4.8.] ![]()

Коэффициент режима определяем по формуле:

Тогда

![]()

Коэффициент динамичности по [3, стр. 96, табл. 4.11.]

Допускаемое контактное напряжение по [3, стр. 90, табл. 4.6.]

Действительная скорость определяется по формуле:

![]()

Объяснить

такое расхождение значений ![]() можно тем,

что межосевое расстояние мы приняли не расчетное.

можно тем,

что межосевое расстояние мы приняли не расчетное.

Фактическое контактное напряжение

Разница между фактическим и допускаемым напряжениями

Результат следует считать хорошим.

Наибольшее допускаемое контактное напряжение по [3, стр. 90, табл. 4.6.]:

![]()

Максимальное контактное напряжение по формуле:

![]() Окружная сила

Окружная сила

Модуль

по формуле:

Коэффициент долговечности по изгибу:

![]()

Коэффициент нагрузки

![]()

Коэффициент

распределения нагрузки ![]()

Начальный

коэффициент концентрации по [3, стр.94, табл.4.8.] ![]() для

для

Коэффициент концентрации

![]()

Коэффициент

динамичности по [3, стр. 97, табл. 4.12.] для ![]() ,

,![]()

Следовательно

![]() .

.

Допускаемое напряжение по [3, стр. 90, табл. 4.6.]:

Ширина шестерни по формуле:

![]()

![]()

Тогда

![]()

Принимаем

стандартный ближайший допустимый модуль [3, стр. 53.] ![]()

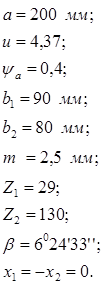

Угол подъема линии зуба определяем по формуле:

Суммарное число зубьев по формуле:

Принимаем

![]()

Окончательный угол подъема линии зуба:

![]()

Фактический коэффициент осевого перекрытия:

Число зубьев шестерни по формуле:

![]()

Принимаем

![]()

Число

зубьев колеса по формуле: ![]()

Фактическое

передаточное число: ![]()

Отклонение фактического передаточного числа от заданного:

![]()

Проверяем фактическое напряжение изгиба зубьев шестерни по формуле:

Приведенное число зубьев по формуле:

![]()

Коэффициент

формы зуба [3, стр. 101, табл. 4.13.] ![]()

Коэффициент наклона зуба по формуле:

![]()

Таким образом:

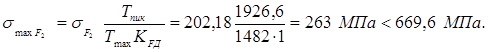

![]()

Проверяем фактическое напряжение изгиба зубьев колеса по формуле:

Приведенное число зубьев по формуле:

![]()

Коэффициент

формы зуба [3, стр. 101, табл. 4.13.] ![]()

Таким образом:

![]()

Как видно, фактические изгибные напряжения не превышают допускаемых, значит, нам удалось обеспечить изгибную равнопрочность шестерни и колеса.

Наибольшее допускаемое напряжение на изгиб по [3, стр. 90, табл. 4.6.]

![]()

Максимальное напряжение изгиба определяем по формуле:

Окончательные параметры передачи:

2.3. Геометрический расчет цилиндрической передачи.

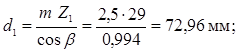

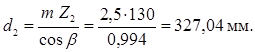

Определяем делительные диаметры:

Проверяем условие для делительных диаметров:

![]()

Диаметры вершин зубьев находим по формуле:

![]()

![]()

Диаметры впадин зубьев по формуле:

![]()

![]()

2.4. С илы в зацеплении цилиндрических передач.

Окружная

сила: ![]()

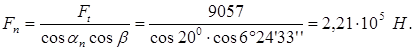

Осевая сила:

![]()

Радиальная сила:

Нормальная сила:

3.3. Б ы с т р о х о д н ы й в а л

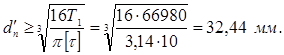

3.3.1. Проектный расчет вала

Предварительное значение

диаметра участков вала для установки подшипников качения определяем по формуле:

где ![]() для

быстроходного вала двухступенчатого соосного редуктора при большом передаточным

числе ступени; принимаем

для

быстроходного вала двухступенчатого соосного редуктора при большом передаточным

числе ступени; принимаем ![]()

3.3.2. Расчет шпоночных соединений

3.3.2.1. Соединение вала с муфтой

Вращающий момент передается обыкновенной призматической шпонкой с одним плоским и другим закругленным торцем. Осевое фиксирование полумуфты осуществляется установочным винтом, который стопорится от самоотвинчивания пружинным замковым кольцом.

Для

![]() вибираем по табл.2.2 [4, c.4]

вибираем по табл.2.2 [4, c.4]

![]() и длину конца вала по исп.

2: l = 58 мм. По диаметру вала вибираем обыкновенную призматическую

шпонку шириной b = 10 мм, высотой h = 8 мм, длиной l = 50 мм, с

глубиной паза вала t1 = 5

мм.

и длину конца вала по исп.

2: l = 58 мм. По диаметру вала вибираем обыкновенную призматическую

шпонку шириной b = 10 мм, высотой h = 8 мм, длиной l = 50 мм, с

глубиной паза вала t1 = 5

мм.

Рабочая длина шпонки:

lр = l – 0,5*b= 50 – 0,5*10 = 45 мм.

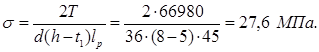

Номинальное давление на поверхности контактабоковойгранишпонки с пазом ступицы полумуфты по формуле 2.1 [5, c.6]

Допускаемые давления в неподвижном соединениисо стандартной шпонкой при переходной посадке чугунной ступицы на стальной вал из табл.2.1 [5, c.6]

![]()

Условие износостойкости шпоночногосоединения

![]()

выполняется.

Условие прочности на смятие шпоночногосоединения

![]()

выполняется.

3.3.3. Конструирование вала-шестерни

Размеры цилиндрического конца вала из расчета

шпоночных соединений: диаметр ![]() длина

длина ![]() высота заплечика

высота заплечика ![]() Длина шпоночного паза

Длина шпоночного паза ![]() принимаем стандартную длину

[3,с.302]

принимаем стандартную длину

[3,с.302] ![]()

принимаем

диаметр под манжетное уплотнение [3,с.357] ![]()

Предварительно выбираем [3,с.531]

радиальные однорядные шарикоподшипники тяжелой серии 409, у которых размер

фаски: ![]() Наименьшая высота заплечика

для упора подшипника [2, с.90] при размере фаски

Наименьшая высота заплечика

для упора подшипника [2, с.90] при размере фаски ![]() равна

равна

![]() . Требуемый диаметр ступени

вала для упора подшипника

. Требуемый диаметр ступени

вала для упора подшипника ![]() ,

принимаем

,

принимаем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.