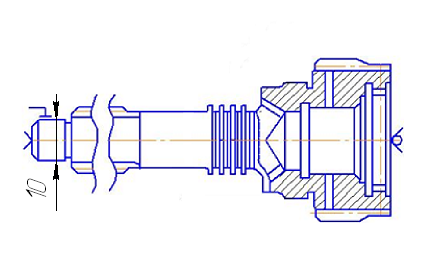

круглым стержням отнесены характеризующиеся цилиндрической формой при длине, значительна превышающей диаметр детали. Детали этого класса чаще всего изготавливают из качественных углеродистых или высококачественных легированных сталей иногда из высокопрочного чугуна. Рабочие поверхности в большинстве случаев подвергают термической (закалка объемная, токами высокой частоты) или химико-термической обработке (цементация или цианирование с последующей закалкой и низкотемпературным отпуском и т.п.).

7. Выбор базовых поверхностей при восстановлении поверхности детали.

Выбор баз производится в соответствии с ГОСТ 3.1107-81, ГОСТ 21495-76.

При обработке деталей относящихся к классу 2 (круглые стержни), основными базовыми поверхностями являются центровые отверстия и наружные цилиндрические поверхности.

Установка цилиндрической детали в трех кулачковом патроне с упором в торец.

При восстановлении детали в качестве базовых поверхностей используются поверхности, которые являлись базовыми при изготовлении данной детали, но для их повторного использования необходимо назначить операции механической обработки, направленные на восстановление их геометрий.

8. Составление маршрута восстановления шейки ведущего вала под подшипник

- Термообработка;

- Прессовая – правка ведущего вала;

- Сверлильная – правка центровых отверстий ведущего вала;

- Круглошлифовальная – шлифование поверхности – исправление геометрической формы шейки под подшипник;

- Хромирование;

- Термообработка – закалка, отпуск;

- Круглошлифовальная – шлифование шейки под подшипник до номинального размера.

9. Выбор рационального способа восстановления детали.

Зависит от конструктивно-технологических особенностей и условий работы детали, величины их износа, эксплуатационных свойств самих способов, определяющих долговечность отремонтированных деталей и стоимости их восстановления.

Восстановить стержень вала, возможно, несколькими способами. Рассмотрим способ восстановления хромированием и железнением.

Хромирование применяется для восстановления изношенных деталей и для декоративного покрытия. Хромированием восстанавливают стержни клапанов и толкателей, подшипниковые шейки распределительных валов, валов коробок передач и другие детали.

Покрытием твердым электролитическим железом можно восстановить многие детали: например, цилиндрические поверхности толкателей, клапанов, шейки под подшипники распределительных валов, валиков масляного и водяного насосов, валов сошек руля, поворотных цапф и др.

Основными свойствами хрома являются: высокая твердость, высокое сопротивление износу, антикоррозийность, хорошая сопротивляемость действию кислот и сернистых соединений вместе с жаростойкостью.

Основными свойствами процесса железнения являются: также высокая твердость, высокое сопротивление износу, возможность наносить большие по толщине осадки (1,5 мм и выше).

Износ шейки под передний шариковый подшипник, поступающих в капитальный ремонт, обычно не велико и в среднем не превышает 0,05-0,10мм. Поэтому шейку вала, целесообразно восстановить хромированием с последующим шлифованием под ремонтный размер.

Другим преимуществом хромирования является возможность наносить покрытия, как на сырье, так и на термически обработанные детали без нарушения структуры основного металла.

10. Расчет режимов резания, норм времени, выбор технологического оборудования и режущего инструмента.

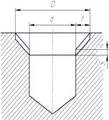

Сверлильная – правка центровых отверстий ведущего вала

-Выбор режущего инструмента. Выбираем сверло центровочное спиральное с цилиндрическим хвостовиком для зацентровки под сверление ОСТ 2 И10-5-80 диаметром 10мм (ВК8)

- Назначение

глубины резания. При сверлении глубина резания

- Назначение

глубины резания. При сверлении глубина резания ![]() значит t=5мм. - Выбор подачи. При сверлении

отверстий без ограничивающих факторов выбираем максимально допустимую по прочности

сверла подачу. При диаметре сверла равном 10мм подача будет составлять s=0,34 мм/об.

значит t=5мм. - Выбор подачи. При сверлении

отверстий без ограничивающих факторов выбираем максимально допустимую по прочности

сверла подачу. При диаметре сверла равном 10мм подача будет составлять s=0,34 мм/об.

- Расчет

скорости резания. Скорость резания при сверлении расчитывают по эмпирической

формуле: ![]() , где Т –

среднее значение периода стойкости сверл Т=25.

, где Т –

среднее значение периода стойкости сверл Т=25.

Значение коэффициента

![]() и показателей степени q = 0,40;

у = 0,50;

и показателей степени q = 0,40;

у = 0,50;

m = 0,20, х=0,2.

![]() - поправочный коэффициент.

- поправочный коэффициент.

![]() , где

, где ![]() - коэффициент, учитывающий

качество обрабатываемого материала;

- коэффициент, учитывающий

качество обрабатываемого материала;

![]() - коэффициент, отражающий

состояние поверхности заготовки;

- коэффициент, отражающий

состояние поверхности заготовки;

![]() - коэффициент, учитывающий

качество материала инструмента.

- коэффициент, учитывающий

качество материала инструмента.

![]()

![]()

- Расчет эффективной мощности резания.

![]()

![]()

![]()

![]()

- Расчет эффективной мощности резания.

![]()

![]()

![]()

![]()

- Выбор технологического оборудования.

Выбираем вертикально-сверлильный станок 2Н125Л

Круглошлифовальная – шлифование шейки под ведущий вал.

- Выбор режущего инструмента. Выбираем шлифовальный круг

ПП250х25х76 24А10СМ25К5 .

- Назначение глубины шлифования. Принимаем глубину шлифования

t = 0,025 мм, i = 2, z = 0,05 мм, где i – число проходов;

z – припуск на шлифование.

- Выбор продольной подачи. Выбираем продольную подачу

s = 0,35 мм/об.

- Выбор

скорости круга. Выбираем скорость круга ![]() .

.

- Выбор скорости заготовки. Выбираем скорость

заготовки ![]() .

.

- Расчет эффективной мощности шлифования.

![]()

где d – диаметр шлифования, мм;

![]()

- Выбор технологического оборудования.

Выбираем круглошлифовальный станок 3У10В.

Хромирование;

- Состав ванны: CrO3 150 г/л, Н2SO4 1,5 г/л.

- Режим хромирования: Dк = 20…30 А/дм2

t = 50…55 0С

- Продолжительность хромирования.

![]() где h –

толщина покрытия, мм;

где h –

толщина покрытия, мм;

![]() - плотность покрытия (

- плотность покрытия (![]() );

);

Dk – плотность тока на катоде, А/дм2;

с – электрохимический эквивалент (теоретический выход хрома за 1 Ач), равный 0,323 г/Ач;

![]() - выход по току, равный

12-18%.

- выход по току, равный

12-18%.

![]()

Круглошлифовальная – шлифование шейки под подшипик до номинального

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.