МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования

Белорусский государственный университет транспорта

Кафедра «Техническая физика и теоретическая механика»

Расчётно – графическая работа №2

по дисциплине «Прикладная механика»

«Расчет и проектирование одноступенчатого цилиндрического редуктора»

Вариант 09

|

Проверил ст. преподаватель

|

Выполнил студент гр. УК-22

|

2008

Содержание:

Задание. 3

1 Определение основных параметров редуктора. 4

2 Выбор материалов и определение допускаемых напряжений. 5

2.1 Выбор материалов для изготовления деталей редуктора. 5

2.2 Определение допускаемых контактных напряжений. 5

3 Определение геометрических параметров зубчатых колес. 7

3.1 Расчёт межосевого расстояния. 7

3.2 Определение геометрических параметров зубчатых колёс. 9

4 Проверочный расчёт на прочность по контактным напряжениям.. 11

5 Расчет валов и Выбор подшипников. 13

6 Выбор посадок и расчёт допусков гладких цилиндрических соединений. 15

Литература. 17

Приложение А Эскизная компановка

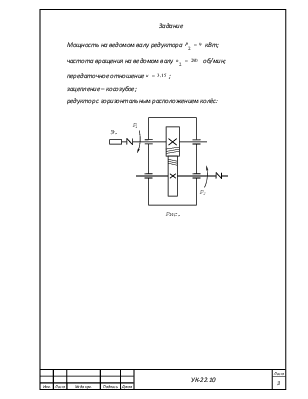

Мощность на ведомом валу

редуктора ![]() кВт;

кВт;

частота вращения на ведомом

валу ![]() об/мин;

об/мин;

передаточное отношение ![]() ;

;

зацепление –косозубое;

редуктор с горизонтальным расположением колёс:

Частота вращения ведущего вала редуктора:

![]() об/мин

об/мин

Потребная мощность электродвигателя:

![]() ,

,

где ![]() -

коэффициент полезного действия (КПД) передачи.

-

коэффициент полезного действия (КПД) передачи.

Коэффициент полезного действия передачи определяется по формуле

![]() ,

,

где ![]() – КПД зубчатой передачи. Принимается

– КПД зубчатой передачи. Принимается ![]() ;

;

![]() – КПД одной пары подшипников. Принимается

– КПД одной пары подшипников. Принимается

![]() .

.

![]() ,

, ![]() Вт.

Вт.

По каталогу электродвигателей выбираем двигательасинхронныйтрёхфаэный закрытого обдуваемого исполнения с короткозамкнутым ротором серии АО2-61-6. Фактическая частота вращения электродвигателя965 об/мин, мощность 10 кВт.

Допускается отклонение действительной частоты вращения ротора от потребной не более 4%.

![]() - условие выполняется.

- условие выполняется.

Угловые скорости валов:

![]() рад/с,

рад/с, ![]() рад/с.

рад/с.

Крутящие моменты на валах редуктора:

![]() Н∙м,

Н∙м, ![]() Н∙м.

Н∙м.

Для изготовления шестерни выбираем

сталь Ст 45 нормализованную с твёрдостью 240 HB, пределом прочности ![]() =750 МПа, пределом

текучести

=750 МПа, пределом

текучести ![]() =

450 МПа. Для изготовления колеса принимаем сталь Ст 40 улучшенную с твёрдостью

228 HB, пределом прочности

=

450 МПа. Для изготовления колеса принимаем сталь Ст 40 улучшенную с твёрдостью

228 HB, пределом прочности ![]() = 700 МПа, пределом текучести

= 700 МПа, пределом текучести ![]() = 450 МПа. При

таком выборе материалов шестерни и колеса обеспечивается выполнение условия

= 450 МПа. При

таком выборе материалов шестерни и колеса обеспечивается выполнение условия ![]() .

.

Для изготовления валов принимаем

сталь Ст 45 нормализованную, предел прочности ![]() = 750 МПа, предел текучести

= 750 МПа, предел текучести ![]() = 450 МПа.

= 450 МПа.

Для изготовления деталей корпуса редуктора выбираем серый чугун марки СЧ15, обладающий хорошими литейными свойствами.

Величина допускаемого контактного напряжения определяется по формуле:

![]() ,

,

где

![]() – предел контактной выносливости

поверхности зубьев. Для зубчатых колёс при HB £ 350

– предел контактной выносливости

поверхности зубьев. Для зубчатых колёс при HB £ 350 ![]() МПа;

МПа;

![]() – коэффициент

безопасности;

– коэффициент

безопасности;

![]() – коэффициент

долговечности.

– коэффициент

долговечности.

В качестве расчетного принимается среднее значение допускаемого напряжения по условию:

![]() ,

,

где ![]() -

допускаемое контактное напряжение зубьев шестерни, МПа;

-

допускаемое контактное напряжение зубьев шестерни, МПа;

![]() -

допускаемое контактное напряжение зубьев колеса, МПа.

-

допускаемое контактное напряжение зубьев колеса, МПа.

Пределы контактной выносливости материалов шестерни и колеса:

![]() МПа,

МПа,

![]() МПа.

МПа.

Зубья шестерни и колеса будут иметь однородную по всему объему структуру (термообработка – улучшение), поэтому принимаем коэффициент безопасности SH=1,1. Редуктор рассчитывается на 30000 часов работы при постоянной нагрузке, в этом случае коэффициент долговечности КНL=1.

Допускаемые контактные напряжения материалов шестерни и колеса:

![]() МПа,

МПа, ![]() МПа.

МПа.

Расчётное допускаемое контактное напряжение

![]() МПа.

МПа.

Принимаем

![]() =597,75 МПа.

=597,75 МПа.

В современной методике расчета из

двух напряжений ![]() (контактное) и

(контактное) и ![]() (изгиба) в качестве

основного принято контактное напряжение, так как в пределах заданных габаритов

колес контактные напряжения остаются постоянными, а напряжения изгиба можно

уменьшать путем изменения модуля. Из условия прочности зубьев по контактным

напряжениям определяется величина межосевого расстояния по формуле:

(изгиба) в качестве

основного принято контактное напряжение, так как в пределах заданных габаритов

колес контактные напряжения остаются постоянными, а напряжения изгиба можно

уменьшать путем изменения модуля. Из условия прочности зубьев по контактным

напряжениям определяется величина межосевого расстояния по формуле:

,

,

где k – постоянный коэффициент;

u – передаточное отношение;

Eпр – приведенный модуль упругости материалов шестерни и колеса ,МПа;

T2 – крутящий момент на выходном валу, Н×м;

![]() –

коэффициент концентраций нагрузки при расчётах по контактным напряжениям;

–

коэффициент концентраций нагрузки при расчётах по контактным напряжениям;

![]() –

коэффициент зависимости ширины колеса от величины межосевого расстояния;

–

коэффициент зависимости ширины колеса от величины межосевого расстояния;

![]() – допускаемое

контактное напряжение.

– допускаемое

контактное напряжение.

Приведенный модуль упругости

материалов шестерни и колеса Епр определяется по формуле ![]() , где Е1 и Е2

– модули упругости материалов шестерни и колеса. Так как в качестве материала

для изготовления и шестерни и колеса принята сталь с модулем упругости Е=2,1∙105

МПа, то Епр=2,1∙105 МПа.

, где Е1 и Е2

– модули упругости материалов шестерни и колеса. Так как в качестве материала

для изготовления и шестерни и колеса принята сталь с модулем упругости Е=2,1∙105

МПа, то Епр=2,1∙105 МПа.

Концентрация нагрузки происходит

вследствие изгиба или перекоса валов, в результате чего зубья колес

контактируют не по всей длине. Коэффициент концентрации нагрузки при

расчетах по контактным напряжениям ![]() определяется

по графику, составленному на основе практики эксплуатации зубчатых колёс, при

помощи

определяется

по графику, составленному на основе практики эксплуатации зубчатых колёс, при

помощи ![]() - коэффициента зависимости

ширины колеса от величины делительного диаметра шестерни (

- коэффициента зависимости

ширины колеса от величины делительного диаметра шестерни (![]() ). При проектном расчёте

коэффициент зависимости ширины колеса от величины делительного диаметра

шестерни определяется по формуле:

). При проектном расчёте

коэффициент зависимости ширины колеса от величины делительного диаметра

шестерни определяется по формуле:

![]() ,

,

где ![]() - коэффициент зависимости

ширины колеса от величины межосевого расстояния (

- коэффициент зависимости

ширины колеса от величины межосевого расстояния (![]() ).

Принимается в пределах

).

Принимается в пределах ![]() =0,3…0,5.

=0,3…0,5.

Для косозубого зацепления k=0,75, для стальных зубчатых колес

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.