![]() ПРИМЕР

ВЫПОЛНЕНИЯ РАБОТЫ

ПРИМЕР

ВЫПОЛНЕНИЯ РАБОТЫ

Исходные данные:

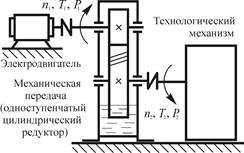

Рисунок 1 – Схема машинного агрегата

Исходные данные для проектирования механической передачи:

1 Передаточное отношение и = 4;

2 Зубчатое зацепление – косозубое;

3 Расположение зубчатых колес в редукторе – вертикальное.

Рисунок 2 – Кинематическая схема технологического механизма

Примечание: частота вращения кривошипа n1 на рисунке 2 соответствует частоте вращения ведомого вала редуктора n2на рисунке 1.

Исходные данные для анализа технологического механизма приведены в таблице 1.

Таблица 1 – Исходные данные для анализа технологического механизма

|

м |

м |

м |

|

|

м |

x1 м |

y1 м |

y2 м |

q кг/м |

n1

|

|

|

0,23 |

0,69 |

0,31 |

0,5 |

0,77 |

0,925 |

0,695 |

0,46 |

0,08 |

21 |

245 |

1/45 |

![]()

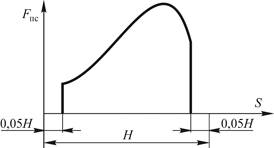

Рисунок 3 – Диаграмма силы полезного сопротивления

Выполненная работа должна иметь следующие разделы:

1 Структурный анализ технологического механизма.

2 Кинематический анализ механизма.

2.1 Построение плана положений.

2.2 Построение планов скоростей и ускорений для исследуемых положений механизма.

3 Динамический анализ механизма.

3.1 Расчет приложенных к звеньям механизма активных сил и инерционных нагрузок.

3.2 Определение величины уравновешивающей силы методом Н. Е. Жуковского.

3.3 Определение момента инерции махового колеса и потребной мощности двигателя.

4 Определение основных параметров зубчатой механической передачи и выбор электродвигателя.

5 Выбор материалов для изготовления деталей передачи и определение допускаемых напряжений.

6 Определение основных геометрических параметров зубчатой передачи.

6.1 Расчет величины межосевого расстояния.

6.2 Определение геометрических параметров зубчатых колес.

7. Проверочный расчет зубчатой передачи на прочность по контактным напряжениям.

8. Расчет и проектирование валов и корпуса редуктора. Выбор подшипников.

9. Выбор посадок и расчет допусков гладких цилиндрических соединений.

Приложение А Графическая часть анализа технологического механизма на листе формата А1.

Приложение В Эскизная компоновка редуктора на листе формата А2.

1 Структурный анализ технологического механизма

Механизм состоит из пяти подвижных звеньев и одного неподвижного звена (стойки), соединенных между собой шестью вращательными (О1, О2, А, В, С, D) и одной поступательной (Е) кинематическими парами.

Степень подвижности механизма определяется по формуле Чебышева

W = 3n – 2 pн – pв , (1)

Где n – число подвижных звеньев механизма, n = 5;

pн – число низших кинематических пар, pн = 7 (О1, О2, А, В, С, D, Е);

pв – число высших кинематических пар, pв = 0.

![]() .

.

Механизм имеет одну степень подвижности, что соответствует одному ведущему звену. Ведущим звеном механизма является стержень О1А. Кроме того, механизм имеет в своем составе два шатуна – звенья 2 и 4, представляющие собой тонкие однородные стержни АВ и CD. Коромысло (звено 3) представляет собой треугольник O2BC, образованный посредством неподвижного соединения стержней O2B, O2C и BC. Звено 5 является ведомым звеном механизма и представляет собой ползун, или, в данном случае, резцовую призму.

Образован механизм последовательным присоединением к группе Ассура I класса 1 вида (ведущему звену со стойкой) группы Ассура II класса 1 вида(звенья 2 и 3, кинематические пары А, В, О2), а затем группы Ассура II класса 2 вида (звенья 4 и 5, кинематические пары С, D, Е). Составляющие механизм группы Ассура представлены в графической части курсовой работы.

Формула строения механизма: ГА I (1) + ГА II (1) + ГА II (2).

Наивысший класс присоединенных групп – второй, поэтому механизм по классификации академика Артоболевского следует отнести к механизмам II класса.

2 Кинематический анализ механизма

2.1 Построение плана положений механизма и круговой циклограммы движения ползуна

Построение начинаем с вычерчивания 12

положений ведущего звена. Принимаем масштаб плана положений ![]() . Масштаб

. Масштаб ![]() принят таким, чтобы план

положений занял все отведенное для него место на чертеже. В соответствии с

выбранным масштабом определяем длины звеньев механизма на чертеже, а также

координаты шарниров и положение направляющей.

принят таким, чтобы план

положений занял все отведенное для него место на чертеже. В соответствии с

выбранным масштабом определяем длины звеньев механизма на чертеже, а также

координаты шарниров и положение направляющей.

![]()

Дальнейший расчет сводим в таблицу.

Таблица 2 – Расчет длин звеньев и координат неподвижных шарниров

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.