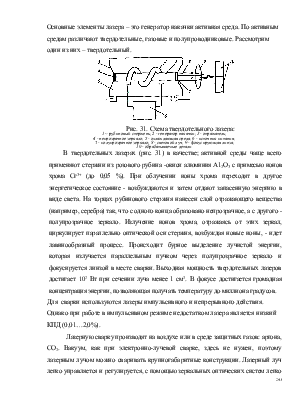

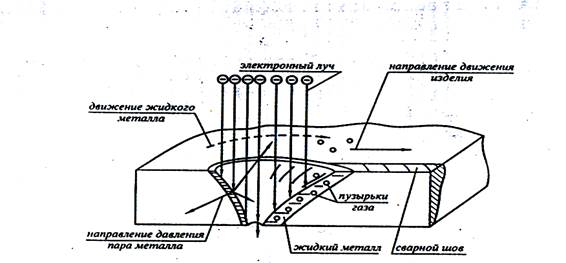

бомбардировке электронами поверхности обрабатываемого металла подавляющая часть их кинетической энергии превращается в тепловую, которая и используется для расплавления стыка примыкающих к друг к другу деталей и образования сварного шва.

Рис.28 Схема формирования сварного шва при электронно-лучевой сварке.

|

|

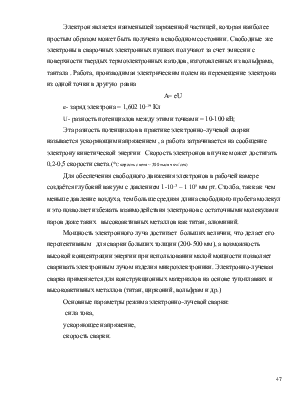

Электронный луч создаётся в специальном приборе – электронно- лучевой пушке с системами электропитания и управления, формирования узких электронных пучков с большой плотностью энергии.

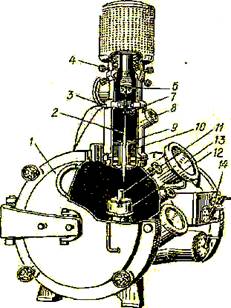

Рис 29.Схема установки электронно-лучевой сварки

1- рабочая (вакуумная) камера; 2- электронный луч; 3-подвод охлаждающей воды; 4- регулировочный винт; 5 - защитный кожух; 6- электронная пушка; 7 - воздушный клапан; 5 - смотровое окно; 9 — флуоресцирующая пластина; 10 - фокусирующая линза; 11 - изделие;12 - механизм перемещения изделия; 13 - смотровое окно; 14 - рукоятка настройки.

Электрон является наименьшей заряженной частицей, которая наиболее простым образом может быть получена в свободном состоянии. Свободные же электроны в сварочных электронных пушках получают за счет эмиссии с поверхности твердых термоэлектронных катодов, изготовленных из вольфрама, тантала . Работа, производимая электрическим полем на перемещение электрона из одной точки в другую равна

А= eU

e- заряд электрона = 1,602 10-19 Кл

U- разность потенциалов между этими точками = 10-100 кВ;

Эта разность потенциалов в практике электронно-лучевой сварки называется ускоряющим напряжением , а работа затрачивается на сообщение электрону кинетической энергии Скорость электронов в пучке может достигать 0,2-0,5 скорости света.(*Скорость света ~ 300 тысяч км/сек)

Для обеспечения свободного движения электронов в рабочей камере создаётся глубокий вакуум с давлением 1-10-3 – 1 105 мм рт. Столба, так как чем меньше давление воздуха, тем больше средняя длина свободного пробега молекул и это позволяет избежать взаимодействия электронов с остаточными молекулами паров даже таких высокоактивных металлов как титан, алюминий.

Мощность электронного луча достигает больших величин, что делает его перспективным для сварки больших толщин (200-500 мм), а возможность высокой концентрации энергии при использовании малой мощности позволяет сваривать электронным лучом изделия микроэлектроники. Электронно-лучевая сварка применяется для конструкционных материалов на основе тугоплавких и высокоактивных металлов (титан, цирконий, вольфрам и др.)

Основные параметры режима электронно-лучевой сварки:

сила тока,

ускоряющее напряжение,

скорость сварки.

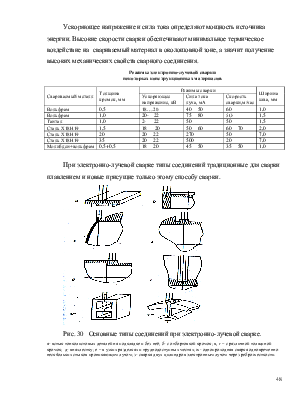

Ускоряющее напряжение и сила тока определяют мощность источника энергии. Высокие скорости сварки обеспечивают минимальное термическое воздействие на свариваемый материал в околошовной зоне, а значит получение высоких механических свойств сварного соединения.

Режимы электронно-лучевой сварки

некоторых конструкционных материалов

|

Свариваемый металл |

Толщина кромок, мм |

Режимы сварки |

Ширина шва, мм |

||

|

Ускоряющее напряжение, кВ |

Сила тока луча, мА |

Скорость сварки,м/час |

|||

|

Вольфрам |

0,5 |

18….20 |

40 50 |

60 |

1,0 |

|

Вольфрам |

1,0 |

20- 22 |

75 80 |

5О |

1,5 |

|

Тантал |

1,0 |

2- 22 |

50 |

50 |

1,5 |

|

Сталь Х18Н19 |

1,5 |

18 20 |

50 60 |

60 70 |

2,0 |

|

Сталь Х18Н19 |

20 |

20 22 |

270 |

50 |

7,0 |

|

Сталь Х18Н19 |

35 |

20 22 |

500 |

20 |

7,0 |

|

Молибден+вольфрам |

0,5+0,5 |

18 20 |

45 50 |

35 50 |

1,0 |

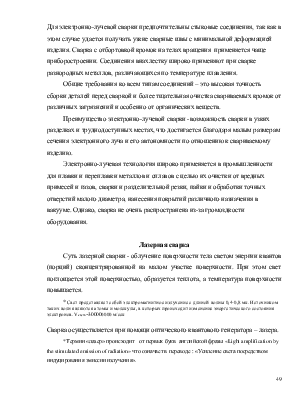

При электронно-лучевой сварке типы соединений традиционные для сварки плавлением и новые присущие только этому способу сварки.

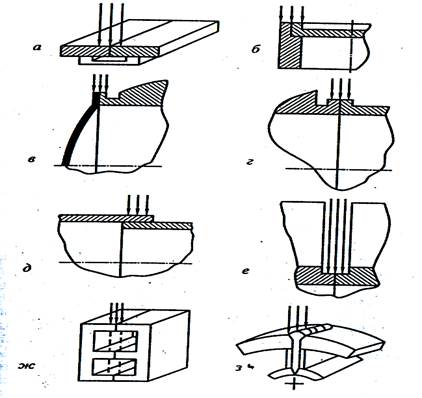

Рис. 30 Основные типы соединений при электронно-лучевой сварке.

а- встык тонколистовых деталей на подкладке и без неё; б- с отбортовкой кромок; в, г – с различной толщиной кромок; д- внахлестку; е – в узких разделках и труднодоступных местах; ж- однопроходная сварка одновременно неск4ольких стыков проникающим лучом; з- сварка двух цилиндров электронным лучом через ребро жесткости.

Для электронно-лучевой сварки предпочтительны стыковые соединения, так как в этом случае удается получать узкие сварные швы с минимальной деформацией изделия. Сварка с отбортовкой кромок на телах вращения применяется чаще приборостроении. Соединения внахлестку широко применяют при сварке разнородных металлов, различающихся по температуре плавления.

Общие требования ко всем типам соединений – это высокая точность сборки деталей перед сваркой и более тщательная очистка свариваемых кромок от различных загрязнений и особенно от органических веществ.

Преимущество электронно-лучевой сварки -возможность сварки в узких разделках и труднодоступных местах, что достигается благодаря малым размерам сечения электронного луча и его автономности по отношению к свариваемому изделию.

Электронно-лучевая технология широко применяется в промышленности для плавки и переплавки металлов и сплавов с целью их очистки от вредных примесей и газов, сварки и разделительной резки, пайки и обработки точных отверстий малого диаметра, нанесения покрытий различного назначения в вакууме. Однако, сварка не очень распространена из-за громоздкости оборудования.

Лазерная сварка

Суть лазерной сварки - облучение поверхности тела светом энергии квантов (порций) сконцентрированной на малом участке поверхности. При этом свет поглощается этой поверхностью, образуется теплота, а температура поверхности повышается.

*Свет представляет собой электромагнитное излучение с длиной волны 0,4-0,8 мк. Источником таких волн являются атомы и молекулы, в которых происходит изменение энергетического состояния электронов. Vсвета~300000000 м/сек

Сварка осуществляется при помощи оптического квантового генератора – лазера.

*Термин «лазер» происходит от первых букв английской фразы «Light amplification by the stimulated emission of radiation» что означает в переводе : «Усиление света посредством индуцирования эмиссии излучения».

Основные элементы лазера – это генератор накачки активная среда

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.