Пр.работа «Прокатное производство»

Последовательность выполнения задачи.

1. Выписать данные задачи по варианту.

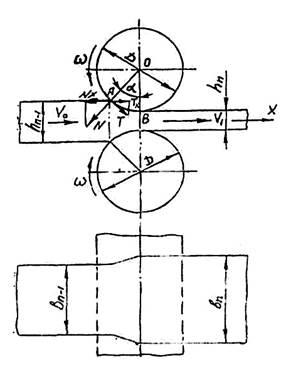

2. Вычертить схему прокатки, указав некоторые параметры.

3. Выполнять расчеты последовательно, указывая название величин и единицы измерения.

4. Полученные данные занести в сводную таблицу.

5. Сделать технологический вывод.

1. Объяснение:

В процессе продольной прокатки высота (толщина) металла уменьшается, а длина и ширина увеличиваются. Главным образом деформация направлена на увеличение длины (вытяжка), так как уширению металла препятствуют силы трения, направленные вдоль оси валков.

Рис. 1. Схема продольной прокатки.

Однако в процессе прокатки ширина bn-i

(рис.1) увеличивается и получает размер bн. Для упрощения расчётов в практической работе задаётся средняя ширина

прокатываемого материала bср. Изменение толщины h заготовки при соблюдении условия f > tg![]() можно рассчитать из

геометрических соотношений. Так, абсолютное обжатие за один проход металла

между валками (за один пропуск)

можно рассчитать из

геометрических соотношений. Так, абсолютное обжатие за один проход металла

между валками (за один пропуск)

![]() (1)

(1)

Таблица 1

Величины коэффициентов трения и соответствующие им максимально допустимые углы захвата.

|

Условия прокатки и прокатываемый металл или сплав. |

Коэфф. трения f |

|

|

Горячая прокатка: сталь |

0,40 |

22 |

|

Никель Медь Латунь Алюминий |

0,40 0,51 0,38 0,40 |

22 27 21 22 |

|

Холодная прокатка стали и других металлов и сплавов: без смазки на грубошлифованных валках со смазкой на шлифованных валках со смазкой на полированных валках |

0,09.... 0,14 0,05 ....0,09 0,017 ..0,05 |

5....8 3....5 1 ...3 |

Относительное обжатие в данном пропуске равно

![]() (2)

(2)

Из уравнения (1) определяем угол захвата ![]() . Так как

. Так как

![]() (3)

(3)

то ![]() (4)

(4)

При малых углах захвата величину длины дуги захвата с достаточной для практических расчетов точностью определяют по выражению

![]() (5)

(5)

По приведенным геометрическим соотношениям оценивают производительность процесса, условия работы инструмента и оборудования.

Показанные на рис.1 силы N и Т , действующие на заготовку в точке А, соответствуют начальному моменту деформирования заготовки. Очевидно, что при установившемся процессе прокатки, когда захваченный валками материал заготовки вышел из валков и деформация заготовки производится на всей дуге захвата, аналогичную систему сил можно представить в каждой точке очага деформации. То есть силы действуют на валки на всей дуге захвата и ширине прокатываемой заготовки. На каждой единице площади контакта валков с материалом заготовки на валки действуют силы, величина которых определяется по формуле

![]() (6)

(6)

Эти силы называют контактным давлением на валки. В формуле (6) kδ-коэффициент, зависящий от температуры, скорости и других условий деформации; S - напряжение текучести (истинное напряжение).

В практической работе величина kδ не определяется. Примерная, средняя для данного маршрута прокатки величина kδ даётся в задании.

Таблица 2

Порядок расчёта основных параметров плоской прокатки.

|

ПАРАМЕТР |

Обозначение |

Расчетная формула |

ПРИМЕР РАСЧЁТА |

|

Абсолютное обжатие в данном пропуске |

|

|

0,6-0,45 = 0,15 мм |

|

Относительное обжатие в данном пропуске |

|

|

0,15/0,60 = 0,25 |

|

Длина дуги захвата |

|

|

(0,15-160/2)1/2 = 3,46 мм |

|

Угол захвата |

|

|

Arcos(1-0,15/160)=2° 48` |

|

Максимальный угол захвата |

|

смотри табл. 1 |

1…3° |

|

Абсолютное обжатие с начала прокатки |

|

|

1-0,45=0,55 мм |

|

Относительное обжатие с начала прокатки |

|

|

0,55/1=0,55 |

|

Напряжение текучести |

S |

смотри рис. 2 |

S=590 МПа |

|

Контактное давление |

p |

p=K |

1,25∙590=738 МПа |

|

Площадь контакта металла с валком |

F |

F=bcp∙l |

620∙3,46=2145,2 мм2 = 0,0021452 м2 |

|

Сила прокатки |

P |

P=p∙F |

738∙0,0021452= 1,583 МН= 1593 кН |

Рис.2. Кривые упрочнения: 1 – сталь ШХ 15; 2 – сталь 30,4045; 3 – сталь 08,10,15;

4 – латунь, алюминиевые сплавы ; 5 – медь

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.