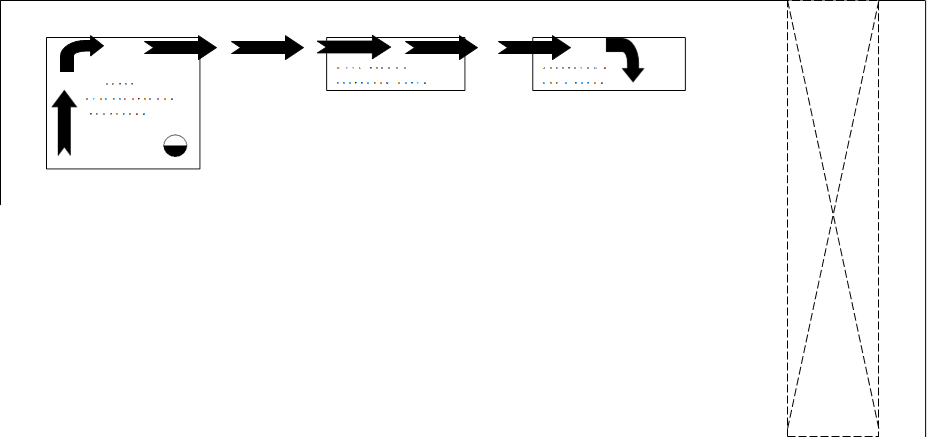

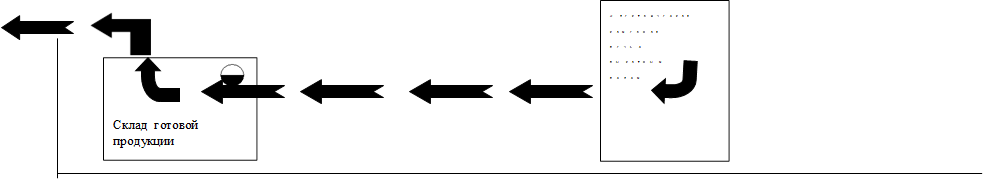

В термическое отделение партия деталей поступает на автокаре из механосборочного цеха. Детали поступают в отделение в корзине, в которой проходят последующую термическую обработку. Затем рабочий выгружает корзину с деталями с помощью электромостового крана и транспортирует её на склад необработанной продукции. Далее корзина с деталями рабочим при помощи электромостового крана отправляется в печь-ванну для осуществления нагрева деталей под закалку. По истечении времени нагрева деталей, рабочий с помощью электромостового крана перемещает корзину с деталями в закалочный бак для осуществления процессов закалки и охлаждения. Затем детали выгружают из корзины и укладывают вручную на выкатной под электрической камерной печи, в которой осуществляется окончательная термическая обработка изделий. Далее детали вновь помещают в корзину. После выполненных операций термической обработки корзина с деталями транспортируется на склад обработанной продукции также помощи электромостового крана, где происходит охлаждение деталей до температуры окружающей среды. Затем корзину с деталями с помощью электромостового крана рабочий загружает на автокар и возвращает назад – в механосборочный цех (рисунок 1).

Производственная программа представляет собой систему плановых заданий по выпуску продукции, установленной номенклатуры и ассортимента. Объём производства в планируемом периоде определяется степенью интенсивного и экстенсивного использования оборудования и зависит от производительности оборудования и времени его работы.

![]()

![]()

![]() Электромостовой

Электромостовой

кран

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рисунок 1 – Схема организации материальных потоков в термическом отделении

11.2.1 Обоснование часовой производительности отделения

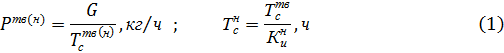

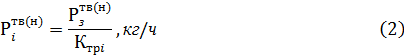

Часовая технически возможная и нормативная производительность термического отделения определяется по формуле:

где ![]() – масса садки, кг;

– масса садки, кг;

![]() – технически возможный

(нормативный) такт работы термического отделения, ч;

– технически возможный

(нормативный) такт работы термического отделения, ч;

![]() –

нормативный коэффициент использования оборудования.

–

нормативный коэффициент использования оборудования.

Расчёт тактов проводится по методике, разработанной на кафедре экономики и менеджмента СибГИУ. Расчёт тактов рассматривается на примере термической обработки детали – «балка», массой 8,405 кг. Процесс термической обработки осуществляется садками деталей.

Выбор такта работы термического отделения для детали «балка» приведен в таблице 2.

Часовая технически возможная (нормативная) производительность термического отделения для садки деталей типа «балка» рассчитывается по формуле (1) и составляет:

![]() ;

; ![]()

Для остальных i-тых деталей номенклатуры часовая

технически возможная и нормативная производительность определяется через

коэффициенты трудности (![]() ) и рассчитывается по формуле:

) и рассчитывается по формуле:

где ![]() - часовая технически

возможная (нормативная) производительность отделения основной (заданной)

детали, кг/ч

- часовая технически

возможная (нормативная) производительность отделения основной (заданной)

детали, кг/ч

![]() – коэффициент трудности i-ой детали.

– коэффициент трудности i-ой детали.

Коэффициент

трудности заданной детали принимается равным единице ![]() =1. Остальные коэффициенты

трудности i-тых деталей скорректированы по

сложности производства по отношению к базовой заданной детали.

=1. Остальные коэффициенты

трудности i-тых деталей скорректированы по

сложности производства по отношению к базовой заданной детали.

![]()

![]()

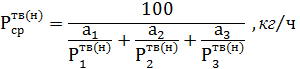

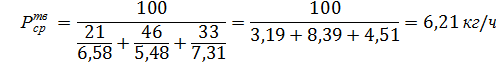

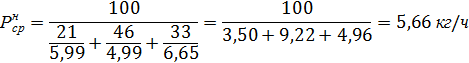

Средняя технически возможная и нормативная часовая производительность термического отделения определяется по формуле:

где ![]() ,

, ![]() ,

, ![]() – доля производства i-ой детали в общем выпуске продукции,

%;

– доля производства i-ой детали в общем выпуске продукции,

%;

![]() – часовая технически

возможная (нормативная) производительность термического отделения по i-ой детали, кг/ч.

– часовая технически

возможная (нормативная) производительность термического отделения по i-ой детали, кг/ч.

Средний коэффициент трудности с учётом прогнозируемой номенклатуры рассчитывается по формуле:

![]()

![]()

Таблица 2 – Выбор такта работы технологической линии для термической обработки садки деталей

|

Такт работы технологической линии для термической обработки деталей типа «балка» |

Такт работы технологической линии |

||||||||||||||

|

нагрева садки в печи-ванне с раствором солей |

процесса закалки садки в закалочном баке с водой |

нагрева садки в электрической камерной печи с выкатным подом для процесса старения |

естественного охлаждения садки на воздухе на складе обработанной продукции |

||||||||||||

|

загрузка садки в печь-ванну |

собственно нагрев садки в печи-ванне |

выгрузка садки из печи-ванны |

итого |

загрузка садки в закалочный бак |

собственно закалка садки |

выгрузка садки из закалочного бака |

итого |

загрузка садки в камеру печи |

собственно нагрев садки в камере |

выгрузка садки из камеры печи |

итого |

транспортировка садки на склад |

собственно охлаждение на воздухе |

итого |

|

|

|

|||||||||||||||

|

0,05 |

1 |

0,01 |

1,06 |

0,01 |

0,13 |

0,01 |

0,15 |

0,01 |

18 |

0,01 |

18,02 |

0,01 |

0,75 |

0,76 |

18,02 |

|

Нормативный коэффициент использования оборудования |

|||||||||||||||

|

0,90 |

0,93 |

0,91 |

0,91 |

0,91 |

|||||||||||

|

Нормативный такт, ч |

|||||||||||||||

|

0,06 |

1,1 |

0,011 |

1,18 |

0,011 |

0,14 |

0,011 |

0,16 |

0,011 |

19,78 |

0,011 |

19,82 |

0,011 |

0,82 |

0,83 |

19,8 |

![]()

![]()

На основании проведенных расчетов составлена таблица 3.

Таблица 3 – Расчёт часовой производительности термического отделения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.