V=H·B·L=1,5·3,6·L=5,4·L м3.

3. Расчет передачи теплоты на поверхность нагреваемого материала

Считаем, что теплота на поверхность металла во всех зонах будет передаваться путем излучения. Тогда плотность теплового потока может быть рассчитана по следующей формуле:

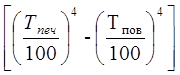

qпов=Спр , где Спр- приведенный коэффициент излучения,

определяемый из зависимости Спр=eсист·Со, где eсист -

степень черноты системы;

, где Спр- приведенный коэффициент излучения,

определяемый из зависимости Спр=eсист·Со, где eсист -

степень черноты системы;

Со- коэффициент излучения абсолютно черного тела, Со=5,67.

Если теплообмен излучением происходит между двумя серыми телами, образующими замкнутую систему, и эти тела разделены лучепрозрачной средой, что имеет место в пламенных печах, то степень черноты системы определяется:

eсист=eг·eм![]()

где eм- степень черноты металла, eм=0,8 по[3].

eг- общая степень черноты продуктов горения

eг=e![]() +b·e

+b·e![]() , здесь e

, здесь e![]() , e

, e![]() -

степень черноты СО2, водяного пара;

-

степень черноты СО2, водяного пара;

b - поправка на совместное излучение СО2 и Н2О устанавливается в соответствии с данными рисунка 9 [1] и зависит от температуры Т и от произведения величин p·Sэф, b=1,16;

p - парциальное давление излучающего газа, Па;

Sэф- эффективная толщина слоя газа, м;

jкм- угловой коэффициент излучения от кладки на металл.

Эффективная толщина излучающего слоя:

Sэф=![]() =2,03м.

=2,03м.

Произведение парциального давления излучающих газов на эффективную толщину:

pсо![]() ·Sэф..м=8,695·2,03·101/100=17,8кПа·м;

·Sэф..м=8,695·2,03·101/100=17,8кПа·м;

pн![]() О·Sэф..м=17,571·2,03·101/100=35,9

кПа·м;

О·Sэф..м=17,571·2,03·101/100=35,9

кПа·м;

Угловой коэффициент излучения от кладки на металл jкм:

jкм.м=![]() =0,313.

=0,313.

Результаты расчета представлены в виде таблицы 1.

Таблица 1.

|

Величина |

Температура, 0С |

||||

|

600 |

700 |

800 |

900 |

1000 |

|

|

eCO2 |

0,1000 |

0,0950 |

0,0900 |

0,0800 |

0,0750 |

|

eH2O |

0,19 |

0,18 |

0,15 |

0,13 |

0,12 |

|

eг |

0,32 |

0,30 |

0,26 |

0,23 |

0,21 |

|

eсист |

0,397 |

0,380 |

0,337 |

0,299 |

0,280 |

|

Cпривед |

2,252 |

2,153 |

1,909 |

1,697 |

1,589 |

4. Технологические свойства нагреваемого металла

Материал заготовок – Сталь 3;

Плотность - r=7800 кг/м3.

Таблица 2. Свойства Стали 3

|

t, оС |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

|

l, Вт/моС |

55,6 |

52,6 |

48,6 |

45 |

40,8 |

37,1 |

34,2 |

30,2 |

|

ср, Дж/(кг оС) |

486 |

506 |

524 |

540 |

562 |

591 |

620 |

655 |

5. Расчет теплообмена

Принимаем температуру печи:

tпечи=870 оС.

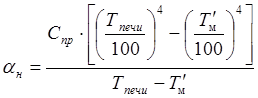

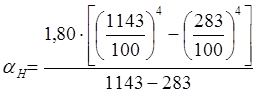

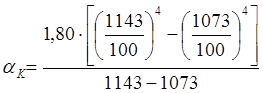

Коэффициент теплоотдачи в начале нагрева:

, где Спр – приведенный коэффициент излучения, Спр

=1,80;

, где Спр – приведенный коэффициент излучения, Спр

=1,80;

T'м - температура металла в начале нагрева, T'м =283 К.

=35,66 Вт/(м2·К).

=35,66 Вт/(м2·К).

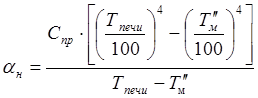

Коэффициент теплоотдачи в конце нагрева:

, где T"м - температура металла

в конце нагрева, T"м =1073 К.

, где T"м - температура металла

в конце нагрева, T"м =1073 К.

=98,22 Вт/(м2·К).

=98,22 Вт/(м2·К).

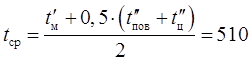

Средний коэффициент теплоотдачи:

![]() =66,94 Вт/(м2·К).

=66,94 Вт/(м2·К).

Задаемся конечной температурой центра: t"ц=800 оС.

оС.

оС.

Для этой температуры определяем коэффициент теплопроводности:

l=44,8 Вт/(м·оС).

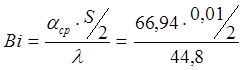

Рассчитываем число Био:

=0,007

=0,007

Судя по Bi при наших условиях заготовка будет термически тонкой (Bi<0,25).

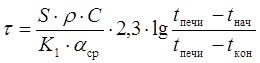

Продолжительность нагрева:

, где S – прогреваемая толщина изделия, S=0,005 м;

, где S – прогреваемая толщина изделия, S=0,005 м;

r=7800 кг/м3 - плотность изделия;

С – теплоемкость изделия, С=541,1 Дж/(кг оС);

К1 – коэффициент формы тела, для пластины К1=1.

![]() =789,9с=13,2 мин.=0,22ч.

=789,9с=13,2 мин.=0,22ч.

Длина печи:

, где G=20 т/ч – производительность печи;

, где G=20 т/ч – производительность печи;

l=3,5 м - длина заготовки;

z=2 – число рядов нагрева;

g=409,5 кг – масса заготовки.

![]() =18,8 м.

=18,8 м.

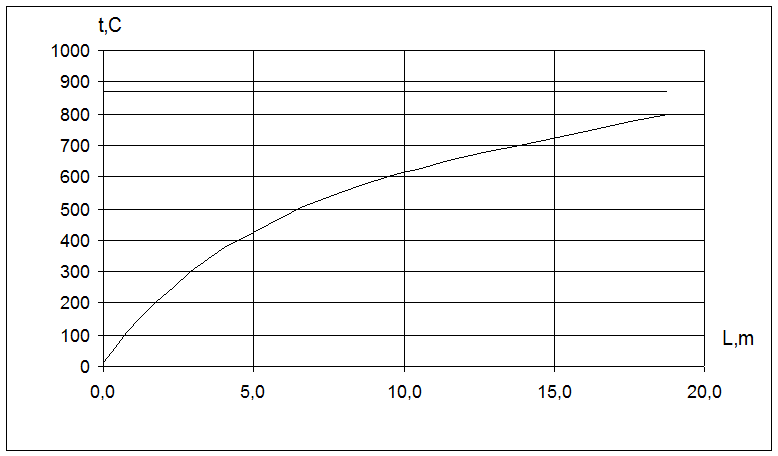

На рис. 2 показан процесс нагрева стальной заготовки.

Рис.2. Нагрев стальной заготовки

Таблица 3. Расчет точек процесса нагрева стальной заготовки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.