Червячные передачи

Состоят из винта, называемого червяком, и червячного колеса. Их применяют для передачи крутящего момента между валами, оси которых перекрещиваются обычно под углом Ө=90°. Ведущее звено – вал-червяк.

Достоинства:

возможность получения больших передаточных чисел (U=8…80). В приборах U может достигать U=1000; компактность и небольшая масса конструкции; плавность, бесшумность работы.

Недостатки:

Наличие трения скольжения между витками червяка и зубьями колеса значительно снижает КПД передачи. В связи с этим (трением скольжения) происходит быстрый износ венца колеса, поэтому червячные передачи применяют в механизмах периодического действия, т.к. вследствие повышенного износа они склонны к заеданию. Для снижения силы трения и износа червячного колеса венцы изготовляют из дорогостоящих материалов – бронз:

При скоростях V=4…6м/с – безоловянистые, алюминисто-железистые (Бр А9-ЖЗ-Л), при V›6 м/с – оловянистые, например, Бр О10-Ф1-Л.

Классификация червячных передач

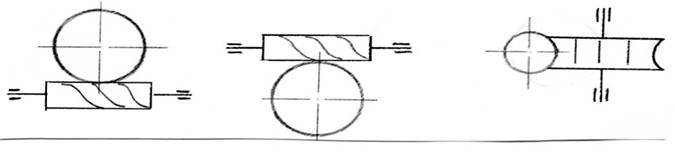

1. По взаимному расположению звеньев червяк может располагаться где угодно: верхнее, нижнее, боковое

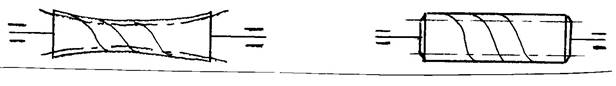

2. По форме червяки делят на цилиндрические и глобоидные

При применении глобоидной передачи нагрузочная способность в 2-3 раза выше, но сложны в изготовлении, т.к. требуют высокой точности, поэтому чаще применяют передачи с цилиндрическим червяком.

3. По профилю:

- эвольвентные (нарезают специальными эвольвентными фрезами);

- архимедов (профиль прямобочной трапеции с углом профиля витка 40°).

Его изготовление просто и дешево, поэтому применяется чаще.

- конволютный, прямобочный профиль.

4. Червяки могут быть правыми и левыми. В правых виток идет по часовой стрелке. В стандартных редукторах червяки правые.

5. По числу заходов – однозаходные и многозаходные (2,4 для стандартных и 3 для нестандартных).

Кинематические параметры

Передаточное число U=n1/n2 =ω1/ ω2 =Z2/ Z1.

Z1 – число заходов червяка, минимальное Z2 ≥ 28, поэтому при U=8…14 → Z1=4;

при U=14…28 → Z1=2;

при U ≥ 28 → Z1=1.

Геометрические параметры

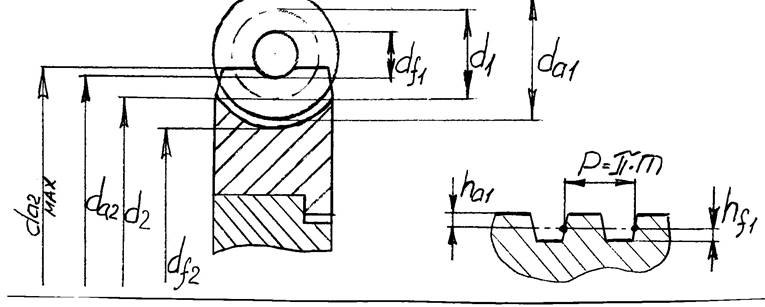

d1 – делительный диаметр червяка

d1=m · g, где g - коэффициент диаметра червяка (g=8…20);

df1 – диаметр впадин; df1=d1 – 2,4m;

da1 – диаметр вершин;

d2 – делительный диаметр колеса; d2=m · z2;

df2=d2 – 2,4m;

da2=d2 + 2m; da2max=da2 + 6m/(z1 + 2);

b2=0,75da1;

ha1 – головка зуба червяка; ha1=m;

hf1 – ножка зуба червяка; hf1=1,2m;

При Z1=1 или 2 b1≤ m(11 + 0,06z2) – длина червяка;

При Z1=4 b1≤ m(12,5 + 0,09 z2).

γ – угол подъема винтовой линии; γ=arctg(z1/g);

aw=(d1 + d2)/2=m(g + z2)/2 – межосевое расстояние.

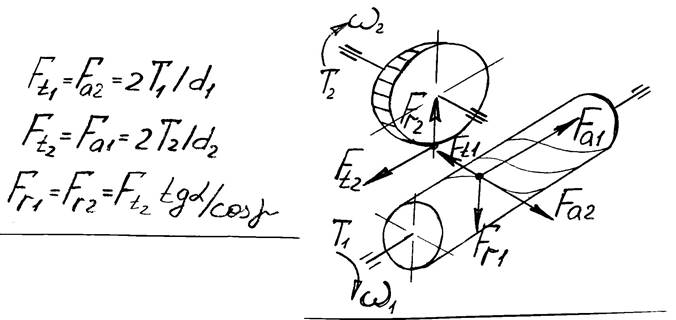

Силы в зацеплении

Ft1, Ft2 – окружные силы;

Fr1, Fr2 – радиальные силы;

Fa1, Fa2 – осевые силы.

Расчет открытых червячных передач

m =³√ (1.5· T2 · Kf · Yf2 /( z2 · g · [σf])), где T2 – вращающий момент на валу червячного колеса, Н·мм;

z2 – число зубьев червячного колеса, z2= z1 · U;

Yf2 – коэффициент формы зуба червячного колеса, выбирается по таблицам в зависимости от эквивалентного числа зубьев zэкв=z/cos³γ;

Kf – коэффициент нагрузки, Kf = 1,1… 1,2.

Модуль округляется до ГОСТ 2144 – 76.

Расчет заканчивается проверкой фактического напряжения изгиба

σf = 0,7 · Ft2 · Yf2 · Kfβ / (b2 · m) ≤ [σf], допускается недогрузка до 15%, перегрузка не более 5%.

Расчет закрытых червячных передач

Рассчитывают по контактным напряжениям .

aw = 3(z2 + g) ³√(T2 · KHβ / (z2² · g · [σH]2²)),мм где Т2 - вращающий момент на валу червячного колеса, Н·мм;

[σH]2 - допускаемое контактное напряжение, МПа(для материала червячного колеса).

Полученное значение межосевого расстояния округляют до ГОСТ 2144 – 76, для нестандартного редуктора можно не округлять.

Модуль зацепления:

m = 2 aw / (g + z2), мм

Полученное значение округляют до стандартного, затем устанавливают по таблице значение коэффициента диаметра g=8;10;12,5 и определяют фактическое межосевое расстояние aw =m(g + z2)/2.

Проверка осуществляется по контактным напряжениям:

σH = 340 √(Ft2 · KHβ / (d1· d2)) ≤ [σH]2.

Тепловой расчет червячных редукторов

Вследствие трения скольжения в червячной паре происходит нагрев ее и масла. При достижении t ≥ 90°С изменяется вязкость масла и его смазывающие свойства. Это может привести к 2-м нежелательным последствиям:

- быстрому истиранию зубьев колеса;

- к расплавлению бронзы и привариванию частиц бронзы к червяку, а это ведет к задиру зубьев червячного колеса и, как следствие, к заклиниванию передачи.

Проверка сводится к определению температуры нагрева:

tH = toc + P1(1 – КПД) / (KT · A) ≤ [ t ] = 90°С, где toc – температура окружающей среды, toc = 20°С;

P1 – мощность на валу червяка, Вт;

KT - коэффициент теплоотдачи для естественных условий охлаждения , KT = 7…15;

А – площадь поверхности без учета площади днища, А = 20aw².

Меры, принимаемые для увеличения теплоотдачи:

- увеличение площади теплоотдачи за счет оребрения корпуса;

- установка вентиляторов на вал – червяк;

- при большой мощности осуществляют охлаждение масла путем перекачки из редуктора в емкость и обратно.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.