Заточные отделения ограждаются от других отделений перегородками и должны быть оборудованы отсасывающими устройствами. Количество станков в заточном отделении определяется, исходя из следующих соотношений:

Число обслуживающих станков до 50 до 100 до 200 до 300

Число станков в заточном отделении 3 4 9 13

Площадь контрольного отделения упрощенно определяется, исходя из числа контрольных работников, считая на одного человека 5 – 6 м2 и делая надбавку для расположения инвентаря, оборудования и приборов путем умножения размера общей площади коэффициент 1,5 – 1,75. В серийном производстве количество контролеров составляет примерно 5 – 7 % от числа станочников.

Общая площадь ремонтной базы цеха определяется, исходя из расчета 27 – 30 м2 на один основной станок базы. Площади складов запасных частей ремонтной базы принимаются в размере 2 – 4 м2 на один станок ремонтной базы. Количество станков ремонтной базы (С р.б.) определяют в зависимости от числа единиц обслуживаемого технологического оборудования С ед.:

С р.б. = (0,02. . . 0,026) С ед.

Меньшее значение принимают при С ед. = 300, большее – при С ед. = 500 и более.

Площадь цехового склада материалов и заготовок укрупненно можно принять равной 10 – 15 % от площади станочных отделений цеха.

Площадь склада готовых деталей ориентировочно принимается равной 10 % от станочной площади.

Площадь ИРК определяется, исходя из расчета на один обслуживаемый станок цеха: для единичного производства 0,7 м2, для мелкосерийного 0,5 м2, серийного 0,4 м2, крупносерийного 0,3 м2, массового 0,25 м2.

2.2 Порядок выполнения задания

1) Выбрать из таблицы 2.1 необходимые данные. Вариант определяется преподавателем.

Таблица 2.1 – Исходные данные для расчета площади цеха

|

Номер вари |

Тип производства |

Количество станков по участкам, шт. |

Численность рабочих |

|||

|

анта |

Мелких втулок |

Зубчатых колес |

Нормализованных деталей |

Заготовительному |

станочников |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 |

Мелкосерийное Средне- серийное Крупно- серийное Средне- серийное Крупно- серийное Мелко- серийное Крупно-серийное Средне- серийное Массовое Мелко-серийное Серийное Мелко- серийное Массовое Крупно- серийное Мелко- серийное Мелко- серийное |

50 64 8 78 25 44 12 36 10 45 51 37 21 28 57 28 |

15 20 6 10 18 9 6 10 7 12 10 21 17 10 18 14 |

6 8 4 10 5 8 6 12 4 77 15 7 35 26 11 10 |

5 6 3 7 2 4 1 3 5 4 2 5 2 2 5 3 |

130 182 32 220 95 105 42 88 36 98 70 78 30 41 158 67 |

Продолжение таблицы 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

17 18 19 20 |

Мелкосерийное Средне- серийное Массовое Массовое |

49 58 41 38 |

10 15 19 25 |

8 8 8 12 |

3 4 2 5 |

112 98 35 46 |

2) Определить площадь всех отделений механического цеха.

3) Вычертить на миллиметровой бумаге компоновочный план механического цеха с указанием сетки колонн, размеров ширины пролетов и шага колонны, общей длины цеха, количества и грузоподъемности мостовых кранов.

4) Наметить основные проходы, проезды, показать стены перегородки, ворота. Обозначить на плане и указать площади и названия основных и вспомогательных отделений цеха (таблица 2.2).

Таблица 2.2 - Условные обозначения на компоновочном плане

|

Условное обозначение |

Наименование |

|

1 |

2 |

|

Мостовой кран Капитальная стена Легкая перегородка Перегородка из стеклоблоков Перегородка с сеткой Железнодорожный путь Сетка колонн 2 Раздвижные ворота Двухстворчатые двери и ворота Однопольные двери Оконный проем Место складирования заготовок Контрольная плита Трибуна мастера Варианты расположения колонн относительно капитальной стены Колонны Канал для транспортирования стружки Конвейер роликовый |

![]()

![]() Занятие 3

Занятие 3

ВЫБОР И РАСЧЕТ ПОДЪЕМНО-ТРАНСПОРТНОГО

ОБОРУДОВАНИЯ

Цель работы: научиться правильно выбирать и рассчитывать потребность в подъемно-транпортных средствах.

Задание: рассчитать количество мостовых кранов, электротележек при одностороннем, двухстороннем и кольцевом движениях.

3.1 Методические указания

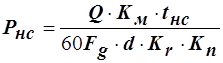

1) Количество напольных транспортных средств определяется по формуле:

,

,

где ![]() –

количество транспортируемых грузов в течение года, т;

–

количество транспортируемых грузов в течение года, т;

![]() =

1,2 –1,3 – коэффициент, учитывающий неравномерность прибытия и отправления

грузов:

=

1,2 –1,3 – коэффициент, учитывающий неравномерность прибытия и отправления

грузов:

![]() -

среднее время одного рейса, мин.;

-

среднее время одного рейса, мин.;

![]() - действительный годовой фонд работы транспорта при работе в одну смену,

ч; = 2030 ч;

- действительный годовой фонд работы транспорта при работе в одну смену,

ч; = 2030 ч;

![]() -

полезная нагрузка на одну транспортную единицу;

-

полезная нагрузка на одну транспортную единицу;

![]() = 0,6 – 0,95 – коэффициент, учитывающий использование грузоподъемности

транспортного средства;

= 0,6 – 0,95 – коэффициент, учитывающий использование грузоподъемности

транспортного средства;

![]() =

0,6 – 0,90 – коэффициент, учитывающий использование транспортного парка.

=

0,6 – 0,90 – коэффициент, учитывающий использование транспортного парка.

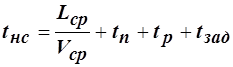

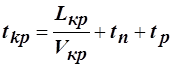

Среднее время одного рейса зависит от способа движения тележки. При одностороннем маятниковом движении

,

,

где ![]() -

среднее значение пробега тележек в оба конца, м;

-

среднее значение пробега тележек в оба конца, м;

![]() -

средняя скорость перемещения тележки, м/мин;

-

средняя скорость перемещения тележки, м/мин;

![]() -

время погрузки, мин;

-

время погрузки, мин; ![]() -

время разгрузки, мин;

-

время разгрузки, мин;

![]() -

время задержек, мин ( 1 мин для всех вариантов).

-

время задержек, мин ( 1 мин для всех вариантов).

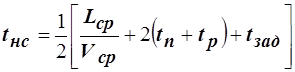

При двухстороннем маятниковом движении

;

;

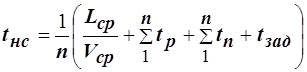

При кольцевом движении

,

,

где ![]() – общее количество пунктов разгрузки по кольцевому маршруту.

– общее количество пунктов разгрузки по кольцевому маршруту.

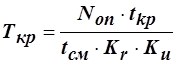

2) Количество мостовых кранов определяется по формуле:

,

,

где ![]() –

среднее число крановых операций за смену;

–

среднее число крановых операций за смену;

-

среднее время на одну операцию;

-

среднее время на одну операцию;

![]() –

продолжительность одной рабочей смены, 480 мин;

–

продолжительность одной рабочей смены, 480 мин;

![]() =

1,1 – коэффициент, учитывающий сокращение времени работы крана за счет

совмещения операций;

=

1,1 – коэффициент, учитывающий сокращение времени работы крана за счет

совмещения операций;

![]() =

0,7 – 0,8 – коэффициент использования крана по времени.

=

0,7 – 0,8 – коэффициент использования крана по времени.

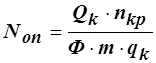

Среднее число крановых операций за смену рассчитывается по формуле

, где

, где ![]() – масса грузов транспортируемых в течение года;

– масса грузов транспортируемых в течение года;

![]() –

число рабочих дней в году;

–

число рабочих дней в году;

![]() – число смен;

– число смен;

![]() –

среднее число крановых операций на один груз;

–

среднее число крановых операций на один груз;

![]() -

средняя масса груза, перемещаемого краном за одну операцию.

-

средняя масса груза, перемещаемого краном за одну операцию.

3.2 Порядок выполнения задания

1) Выбрать из таблицы 3.1 необходимые исходные данные для выполнения задания. Вариант определяется преподавателем.

2) В соответствии с исходными данными рассчитать потребное количество мостовых кранов в механическом цехе.

3) Определить необходимое количество электротележек для тех же исходных данных, учитывая, что заполнение электротележек за один рейс составляет 2 т., скорость движения 100 м/мин.

|

№ задания |

Грузоподъемность крана,т |

Число транспортируемых деталей в год, шт |

Масса транспортируемой детали, кг |

Среднее число переходов со станка на станок |

Средняя длина пути в один конец, м |

Средняя скорость движения, м/мин |

Время загрузки и разгрузки, мин |

Количество пу-нктов по ко-льцевому мар-шруту* |

Длина кольцевого маршрута* |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 |

3,2 5.0 2,0 5.0 8,0 12.5 10,0 9,0 10,0 6,0 3,2 6,0 9,0 10,0 12,5 8,0 5,0 2,0 5,0 6,0 |

20000 2500 40000 30000 35000 10000 45000 40000 65000 35000 35000 65000 45000 10000 35000 30000 40000 25000 20000 40000 |

500 600 500 600 800 900 400 550 800 750 800 750 900 800 600 500 600 550 500 800 |

4 5 5 8 2 3 9 6 5 4 6 5 2 8 8 9 5 5 4 3 |

40 45 50 5 50 60 80 60 30 45 80 60 50 55 50 80 45 50 40 50 |

50 50 60 60 50 60 65 55 60 70 60 65 60 60 65 60 50 60 65 80 |

3 2 1 3 1 2 3 4 4 3 1 2 3 2 3 1 2 3 4 3 |

3 4 5 4 3 5 3 8 6 4 4 3 5 2 4 8 4 4 6 8 |

200 800 760 800 400 800 500 1000 450 700 760 600 800 200 760 700 200 800 1000 400 |

Занятие 4

ПЛАНИРОВКА ОБОРУДОВАНИЯ МЕХАНИЧЕСКОГО

УЧАСТКА МЕХАНОСБОРОЧНОГО ЦЕХА

ДЛЯ МЕЛКОСЕРИЙНОГО ПРОИЗВОДСТВА

Цель работы: научиться находить оптимальную планировку оборудования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.