5.2 Расчёт числа основного и вспомогательного оборудования

Потребное количество станков данного типа получается путём деления суммарного нормировочного времени, необходимого для обработки годового количества деталей, на действительное годовое число часов работы одного станка при соответствующем числе рабочих смен.

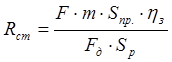

Количество станков определяется по формуле (5.1):

,

(5.1)

,

(5.1)

где ![]() количество

станков,

количество

станков, ![]() ;

;

![]() суммарное нормировочное время, необходимое для обработки

на станках данного типа годового количества деталей,

суммарное нормировочное время, необходимое для обработки

на станках данного типа годового количества деталей, ![]() ;

;

![]() действительный годовой фонд времени работы одного

станка в одну смену,

действительный годовой фонд времени работы одного

станка в одну смену, ![]() ;

;

![]() число

смен работы станка.

число

смен работы станка.

Для токарного станка модели TC42/810D:

![]() .

.

Для фрезерного станка модели 67К25ПФ2–0:

![]() .

.

Для круглошлифовального станка модели SU–200´450:

![]() .

.

Для зубодолбёжного полуавтомат модели 5111:

![]() .

.

Коэффициент загрузки оборудования определяется по формуле (5.2):

![]() ,

(5.2)

,

(5.2)

где ![]() коэффициент

загрузки оборудования;

коэффициент

загрузки оборудования;

![]() количество

станков,

количество

станков, ![]() ;

;

![]() принятое

количество станков,

принятое

количество станков, ![]() .

.

Для токарного станка модели TC42/810D:

![]() .

.

Для фрезерного станка модели 67К25ПФ2–0:

![]() .

.

Для круглошлифовального станка модели SU–200´450:

![]() .

.

Для зубодолбёжного полуавтомат модели 5111:

![]() .

.

Рассчитав для каждого типа станка требуемое количество и коэффициент загрузки (данные для коэффициента использования станков по мощности, возьмём на предприятии), сведём данные в таблицу 5.4.

Таблица 5.4 – Загрузка оборудования

|

Наименование станка |

Расчетное количество станков |

Принятое количество станков |

Коэффициент загрузки оборудования |

Коэффициент использования станков по мощности |

|

Токарный TC42/810D |

0,99 |

1 |

0,99 |

0,84 |

|

Фрезерный 67К25ПФ2–0 |

0,48 |

1 |

0,48 |

0,76 |

|

Круглошлифовальный SU–200´450 |

0,41 |

1 |

0,41 |

0,73 |

|

Зубодолбёжный полуавтомат 5111 |

0,47 |

1 |

0,47 |

0,62 |

Другие данные необходимые для дальнейшего расчёта проектируемого участка приведём в таблице 5.5.

Таблица 5.5 – Спецификация оборудования проектируемого участка

|

Оборудование и модель |

Габаритные размеры, |

Число единиц оборудования |

Масса, |

Мощность, |

Балансовая стоимость, |

|

Токарный ТС42/810D |

2685×1500× 1790 |

1 |

4200 |

11 |

1662934 |

|

Фрезерный 67К25ПФ2 |

1685×1655× 1865 |

1 |

1350 |

4,97 |

177154 |

|

Круглошлифовальный SU–200×450 |

3300×1500× 1400 |

1 |

3200 |

6,3 |

242840 |

|

Зубодолбёжный полуавтомат 5111 |

1635×1090× 1705 |

1 |

1770 |

1,42 |

1368497 |

5.3 Расчёт численности рабочего персонала

Персонал, участвующий в работе механического цеха, составляют: а) производственные рабочие (станочники);

б) вспомогательные рабочие;

в) младший обслуживающий персонал (МОП);

г) служащие;

д) инженерно–технические работники (ИТР).

Для единичного и серийного производства расчёт численности рабочих– станочников производится по заданному количеству станков, которое определяется по формуле (5.3):

,

(5.3)

,

(5.3)

где ![]() численность

рабочих–станочников,

численность

рабочих–станочников, ![]() ;

;

![]() номинальный фонд времени работы оборудования,

номинальный фонд времени работы оборудования, ![]() ;

;

![]() число

смен работы станка;

число

смен работы станка;

![]() принятое

количество станков,

принятое

количество станков, ![]() ;

;

![]() коэффициент

загрузки оборудования;

коэффициент

загрузки оборудования;

![]() действительный годовой фонд времени работы

оборудования,

действительный годовой фонд времени работы

оборудования, ![]() ;

;

![]() расчётное

количество станков,

расчётное

количество станков, ![]() .

.

![]() .

.

Таким образом, принимаем четыре рабочих – станочника.

Фрезерный модели 67К25ПФ2 и зубодолбёжный полуавтомат модели 5111 могут обслуживаться одним станочником, ввиду их малой загрузки. Но при работе одного человека на двух станках в смене может привести к быстрой усталости рабочего, от чего ухудшиться качество изготовляемых деталей. Поэтому назначим обслуживание станков двумя станочниками.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.