Приспособление предназначено для базирования и закрепления на нем зубчатого колеса при выполнении зубодолбёжной операции, по долблению зубчатого венца зубчатого колеса. Операция производится на зубодолбёжном полуавтомате модели 5111. Приспособление должно быть одноместным.

Технические требования.

а) Приспособление должно позволять выполнять операцию долбления зубчатого венца зубчатого колеса с точностью IT 7–8.

б) Приспособление должно позволять выпускать 15 деталей в год.

в) Приспособление должно обеспечить надёжную и точную установку детали, кроме того, нужно учитывать тот факт, что обработка зубчатого колеса будет вестись за одну установку.

4.2.2 Разработка схемы базирования заготовки в приспособлении

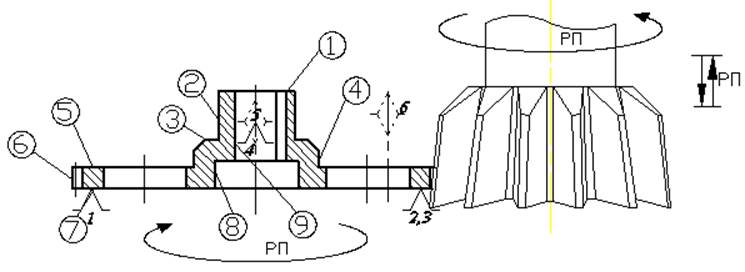

Анализируя заготовку видно, что для установки ее в приспособление за базы следует принять поверхности 5, 7 и 9. Схема базирования, закрепления и обработки заготовки на рисунке 4.4. Заготовка 1 размещается на поверхности приспособления с упором поверхностью 7 в торец, лишая заготовку трех степеней свободы (установочная база). Поверхностью 9 заготовка насаживается на стержень приспособления лишая ее двух степеней свободы (направляющая база). В качестве зажимного элемента использована прижимная шайбою, осуществляющая закрепление и удержание заготовки во время обработки при помощи двух болтов (опорная скрытая база).

Рисунок 4.4 – Схема базирования, закрепления и обработки заготовки зубчатого колеса

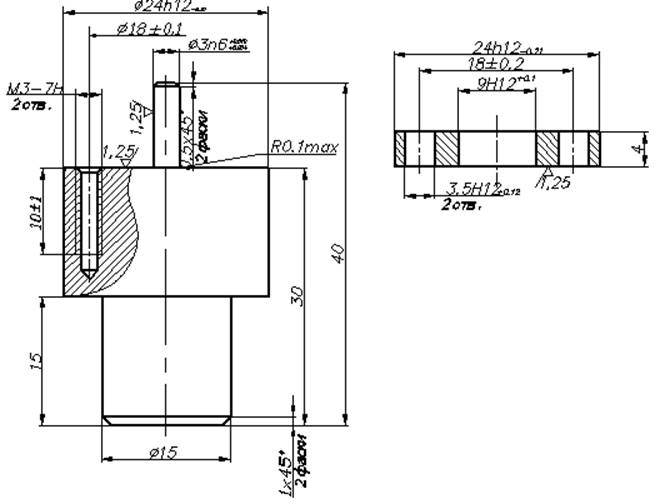

Само приспособление представляет собой цилиндрическую балванку, которая имеет разные диаметры по своей длине. Для установки зубчатого колеса в приспособление проточен штырь Ø3n6, зубчатое колесо садят на обработанную поверхность. Эта поверхность упирается в торец приспособления, который имеет размер Ø24h12. Зажим заготовки осуществляется при помощи винтов на М3, которые прижимают шайбу (рисунок 4.5). Такое приспособление наиболее пригодно для данной заготовки, имеющей небольшие размеры базовой плоскости.

При зубодолбежной обработке методом обката в процессе

резания возникают силы ![]() ,

,

![]() ,

,

![]() воздействующие

на деталь. Рассчитаем необходимую силу зажима блока зубчатых колёс в процессе

обработки от влияния сил резания.

воздействующие

на деталь. Рассчитаем необходимую силу зажима блока зубчатых колёс в процессе

обработки от влияния сил резания.

Расчет сил зажима сводится, как правило, к решению

задач статического равновесия заготовки, находящейся в приспособлении, под

действием приложенных к ней сил и моментов. В прямоугольной системе координат ![]() заготовка

может двигаться в плоскостях

заготовка

может двигаться в плоскостях ![]() ,

,

![]() ,

,

![]() и

поворачиваться относительно осей

и

поворачиваться относительно осей ![]() ,

,

![]() ,

,

![]() .

Условие пространственного равновесия заготовки в приспособлении можно описать

шестью уравнениями статики с учетом коэффициента запаса

.

Условие пространственного равновесия заготовки в приспособлении можно описать

шестью уравнениями статики с учетом коэффициента запаса ![]() /21/,

согласно формуле (4.1).

/21/,

согласно формуле (4.1).

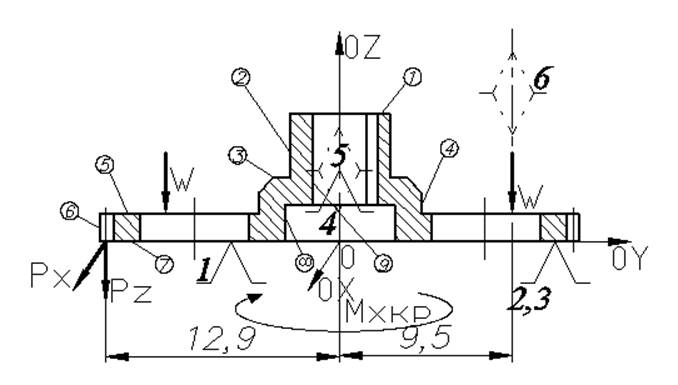

В рассматриваемом случае наиболее опасной является

сила ![]() ,

которая в процессе обработки может сместить заготовку вокруг оси

,

которая в процессе обработки может сместить заготовку вокруг оси ![]() .

Сила

.

Сила ![]() большого

влияния на равновесие заготовки не окажет, ввиду малого плеча, поэтому

изгибающий момент от силы

большого

влияния на равновесие заготовки не окажет, ввиду малого плеча, поэтому

изгибающий момент от силы ![]() будет

минимальным. Смещению заготовки от воздействия силы

будет

минимальным. Смещению заготовки от воздействия силы ![]() ,

создаваемой крутящий момент

,

создаваемой крутящий момент ![]() будут

противодействовать силы трения, создаваемые силами зажима

будут

противодействовать силы трения, создаваемые силами зажима ![]() (рисунок

4.6).

(рисунок

4.6).

Рисунок 4.6 – Действие сил закрепления на зубчатое колесо

Условия

равновесия заготовки с учетом коэффициента запаса ![]() можно

выразить формулой (4.7):

можно

выразить формулой (4.7):

![]() ,

(4.7)

,

(4.7)

где ![]() коэффициент

запаса, учитывающий возрастание сил обработки при затуплении инструмента,

неровность сил резания, изменение сил резания, непостоянство сил зажима и др.;

коэффициент

запаса, учитывающий возрастание сил обработки при затуплении инструмента,

неровность сил резания, изменение сил резания, непостоянство сил зажима и др.;

![]() сила

оси

сила

оси ![]() ,

,

![]() ;

;

![]() сила

сжатия,

сила

сжатия, ![]() ;

;

![]() коэффициент

трения;

коэффициент

трения;

![]() число

стыков.

число

стыков.

Определим необходимую силу зажима по формуле (4.2):

![]() .

.

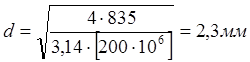

Зная потребную силу зажима определим необходимый диаметр резьбы болта /21, с. 514/, формула (4.6):

.

.

Согласно ГОСТ 7805–70 принимается болт М3´8g. Материал для приспособления сталь 45 по ГОСТ 1050–88.

4.2.4 Разработка документации

Чертеж приспособления представлен в графической части дипломного проекта, ему присвоено обозначение 130100 ЗО 151001.65 ДП01 10 02.

Технические требования на изготовление и эксплуатацию разработанного приспособления состоят из следующих пунктов:

а)

неуказанные предельные отклонения размеров: Н14, h14, ![]() ;

;

б) покрытие химическое оксидирование (воронение)

в) твердость HRC 28…35;

г) маркировать 107–8026–4191;

д) контроль точности приспособления производить через каждые 2,5 месяца эксплуатации;

е) остальные технические требования по СТП 107–69–87.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.