![]() ,

,

![]() суммы

активных сил и моментов, стремящихся сдвинуть заготовку в соответствующих

плоскостях и повернуть её относительно соответствующих осей координат

приспособления;

суммы

активных сил и моментов, стремящихся сдвинуть заготовку в соответствующих

плоскостях и повернуть её относительно соответствующих осей координат

приспособления;

![]() ,

,

![]() суммы

сил и моментов, противодействующих сдвигу и повороту заготовки в

приспособлении;

суммы

сил и моментов, противодействующих сдвигу и повороту заготовки в

приспособлении;

Потребная сила зажима заготовки определяется из

условия равновесия заготовки с учетом коэффициента запаса. В рассматриваемом

случае наиболее опасной является сила ![]() ,

которая в процессе обработки может сместить заготовку вокруг оси

,

которая в процессе обработки может сместить заготовку вокруг оси ![]() .

Сила

.

Сила ![]() большого

влияния на равновесие заготовки не окажет, ввиду малого плеча, поэтому

изгибающий момент от силы

большого

влияния на равновесие заготовки не окажет, ввиду малого плеча, поэтому

изгибающий момент от силы ![]() будет

минимальным. Смещению заготовки от воздействия силы

будет

минимальным. Смещению заготовки от воздействия силы ![]() ,

создаваемой крутящий момент

,

создаваемой крутящий момент ![]() будут

противодействовать силы трения, создаваемые силами зажима

будут

противодействовать силы трения, создаваемые силами зажима ![]() .

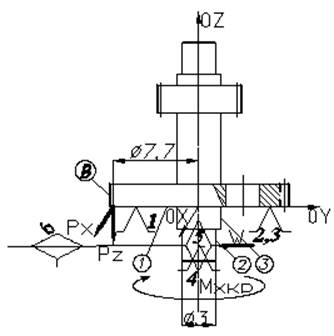

Расчёт будем производить для зубчатого венца В, так как крутящий момент

возникающий от силы

.

Расчёт будем производить для зубчатого венца В, так как крутящий момент

возникающий от силы ![]() при

обработке венца В больше, чем при обработке венца Г из–за разности длин плеч.

Влияние других сил рассматривать не будем ввиду их малого значения в данной

схеме обработки (рисунок 4.2).

при

обработке венца В больше, чем при обработке венца Г из–за разности длин плеч.

Влияние других сил рассматривать не будем ввиду их малого значения в данной

схеме обработки (рисунок 4.2).

Рисунок 4.3 – Действие сил закрепления на блок зубчатых колёс

Силу зажима для зубчатого венца В условия равновесия заготовки с учетом коэффициента запаса можно выразить формулой (4.2) /21, с. 127/:

![]() ,

(4.2)

,

(4.2)

где ![]() коэффициент

запаса, учитывающий возрастание сил обработки при затуплении инструмента,

неровность сил резания, изменение сил резания, непостоянство сил зажима и др.;

коэффициент

запаса, учитывающий возрастание сил обработки при затуплении инструмента,

неровность сил резания, изменение сил резания, непостоянство сил зажима и др.;

![]() крутящий

момент от силы

крутящий

момент от силы ![]() ,

,

![]() ;

;

![]() коэффициент

трения;

коэффициент

трения;

![]() радиус

заготовки,

радиус

заготовки, ![]() .

.

Крутящий момент силы определим по формуле (4.3):

![]() ,

(4.3)

,

(4.3)

где ![]() крутящий

момент от силы

крутящий

момент от силы ![]() ,

,

![]() ;

;

![]() сила

оси

сила

оси ![]() ,

,

![]() ;

;

![]() высота

действия,

высота

действия, ![]() .

.

![]() .

.

Таким образом, определим необходимую силу зажима по формуле 4.2:

![]() .

.

Каждый лепесток цанги представляет собой односкосный клин, поэтому для приближенного расчета силы тяги вкручиваемой гайки воспользуемся формулами для расчета клина по коэффициенту усиления /21/, формула (4.4):

![]() ,

(4.4)

,

(4.4)

где ![]() сила

сжатия,

сила

сжатия, ![]() ;

;

![]() сила

сжатия лепестков цанги для выбора зазора между ее губками и заготовкой,

сила

сжатия лепестков цанги для выбора зазора между ее губками и заготовкой, ![]() ;

;

![]() коэффициент

усилия.

коэффициент

усилия.

Сила сжатия для цанги с четырьмя лепестками определяется по формуле (4.5):

![]() ,

(4.5)

,

(4.5)

где ![]() сила

сжатия лепестков цанги для выбора зазора между ее губками и заготовкой,

сила

сжатия лепестков цанги для выбора зазора между ее губками и заготовкой, ![]() ;

;

![]() радиальный зазор между цангой и заготовкой,

радиальный зазор между цангой и заготовкой, ![]() ;

;

![]() наружный диаметр лепестка в месте сечения,

наружный диаметр лепестка в месте сечения, ![]() ;

;

![]() толщина стенки лепестка,

толщина стенки лепестка, ![]() ;

;

![]() длина

лепестка от места заделки до середины конуса,

длина

лепестка от места заделки до середины конуса, ![]() .

.

![]() .

.

Определим силу тяги гайки по формуле (4.4):

![]() .

.

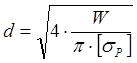

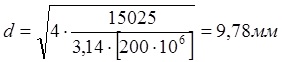

Таким образом, видно, что наиболее нагруженным элементом приспособления можно считать резьбовое соединение, материал приспособления сталь 45 ГОСТ 1050-88. Рассчитаем необходимый диаметр резьбы по формуле (4.6):

,

(4.6)

,

(4.6)

где ![]() диаметр

резьбы,

диаметр

резьбы, ![]() ;

;

![]() сила

зажима,

сила

зажима, ![]() ;

;

![]() 3,14;

3,14;

![]() допускаемое

напряжение при растяжении,

допускаемое

напряжение при растяжении, ![]() .

.

.

.

Согласно ГОСТ 7805–70 принимаем болт ![]() .

Материал приспособления сталь 45 по ГОСТ 1050–88.

.

Материал приспособления сталь 45 по ГОСТ 1050–88.

4.1.4 Разработка документации

Чертеж приспособления представлен в графической части дипломного проекта, ему присвоено обозначение 130100 ЗО 151001.65 ДП01 10 01.

Технические требования на изготовление и эксплуатацию разработанного приспособления состоят из следующих пунктов:

а)

неуказанные предельные отклонения размеров: Н14, h14, ![]() ;

;

б) покрытие химическое оксидирование (воронение)

в) твердость HRC 28…35;

г) маркировать 107–8026–4191;

д) контроль точности приспособления производить через каждые 2,5 месяца эксплуатации;

е) остальные технические требования по СТП 107–69–87.

4.2 Проектирование и расчёт приспособления для зубодолбёжной обработки зубчатого колеса

4.2.1 Техническое задание

Спроектировать приспособление для выполнения зубодолбёжной операции для долбления зубчатого венца зубчатого колеса.

Исходные данные:

а) тип производства – единичное;

б) станок – Зубодолбёжный полуавтомат модели 5111;

в) заготовка – круглый простой сортовой профиль по ГОСТ 2879–69;

г) приспособление – одноместное;

д) инструмент – для зубодолбёжной операции используется долбяк хвостовой из сплава Р6М5К5 (ГОСТ 2475–62).

е) режимы обработки: ![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Служебное назначение.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.