Наладка станка является одним из ответственных этапов его эксплуатации. Правильная наладка способствует повышению производительности труда, качества продукции и сохранения долговечности оборудования.

Наладка - это подготовка технологического оборудования и технологической оснастки выполнению технологической операции. Под наладкой следует понимать большой комплекс действий, направленных на подготовку как новых, так и находящихся в эксплуатации станков к работе, поддержание их в работоспособном состоянии.

Наладка станка с ЧПУ также включает в себя размещение рабочих органов станка в исходное положение, пробную обработку детали, внесение корректировки на положение инструмента и режима обработки, исправление погрешностей и недочетов управляющей программы.

Последовательность наладки на многоцелевой станок с ПУ.

1. В соответствии с картой наладки получить инструмент, проверить отсутствие на нем повреждений, надежность крепления режущих пластинок правильность заточки и т.д.

2. Наладить режущий инструмент на заданные картой наладки координатные размеры.

3. Установить налаженный инструмент в инструментальный магазин.

4. Установить приспособления, проверить надежность закрепления заготовки и выверить приспособления, то есть совместить оси координат станка с осями координат приспособления.

5. Установить, с пульта УЧПУ, режим «Преднабор».

6. Проверить работоспособность рабочих органов станка на холостом ходу.

7. Ввести программу обработки с программоносителя.

8. Переместить шпиндель и стол станка в предусмотренное картой наладки нулевое положение.

9. Проверить отсутствие информации на корректорах и набрать значения, обеспечивающие получения требуемых размеров детали.

10. Закрепить заготовку в приспособление

11. Установить переключатель режима в положение «автоматический режим» или «полуавтоматический режим».

12. Обработать первую заготовку.

13. Измерить изготовленную деталь и рассчитать поправки, которые вводим на корректора.

14. Обработать заготовку повторно в «автоматическом режиме».

15. Измерить готовую деталь.

Последовательность наладки токарного станка с ЧПУ.

1. В соответствии с картой наладки подбирается режущий инструмент, который проверяется на отсутствие повреждения, надежность закрепления режущих пластин, правильность заточки.

2. Режущий инструмент настраивается на заданные вылеты. Настройка выполняется с помощью оптических приборов.

3. Инструмент устанавливается в рабочую позицию.

4. Устанавливается предусмотренной картой наладки вид зажимаемого патрона и проверяется надежность крепления заготовки в патроне.

5. Переключатель режимов обработки пульта УЧПУ устанавливается в положение работы от станка (ручной режим).

6. Проверяется работоспособность станка на холостом ходу и исправность сигнализации на пульте управления.

7. Ввести программу обработки с программоносителя.

8. Переместить суппорт в предусмотренное картой наладки в нулевое положение.

9. Ввести на корректора значения, обеспечивающее получение требуемых размеров детали.

10. Закрепить заготовку в приспособлении, патроне, планшайбе.

11. Установить переключатель режимов обработки в положение по программе или кадрам.

12. Обработать первую заготовку.

13. Измерить изготовленную деталь и рассчитать поправки, которые затем ввести в на корректора.

14. Обработать заготовку повторно в режиме по программе.

15. Измерить готовую деталь.

3.1 Описание и расчёт приспособления

Для обработки детали Фланец 232957 на фрезерном станке мод. FKrSRS250 с УЧПУ CNC646 использовано специальное приспособление с ручным механическим зажимом. В приспособлении обрабатывают по четыре детали.

При установке, деталь базируется по наружной цилиндрической поверхности прилегающему торцу и боковым поверхностям. Четырех степеней свободы деталь лишается установкой цилиндрической поверхностью в выточку приспособления (перемещения и вращения по осям X,Y), торец детали устанавливается на базовую плоскость приспособления и при помощи двух планок деталь лишается перемещения по оси Z, вращение вокруг оси Z ограничивается двумя упорами. Применена полная схема базирования, деталь лишается 6-ти степеней свободы.

Все элементы приспособления крепятся на плите, которая устанавливается на стол станка и закрепляется болтами.

3.1.1. Расчет приспособления на точность.

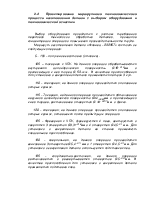

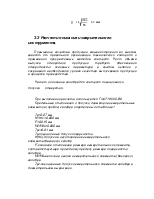

Расчет осуществляется на получение самого точного размера, по формуле:

![]() , (стр.62(7))(3.1.1)

, (стр.62(7))(3.1.1)

где eпр - погрешность приспособления, мм.

d - допуск на размер обрабатываемой поверхности заготовки.

d =0,1 мм.

k - коэффициент учитывающий возможное отклонение от нормального распределения отдельных составляющих.

k=1,2.

eбаз - погрешность базирования, мм.

eбаз = Sмах.

Sмах - максимальный зазор между наружной цилиндрической поверхностью

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.