облегчает изготовление модельного комплекта, а также процессы формовки, сборки форм и очистки отливок. При этом отливка имеет один плоский разъём и располагается по возможности в одной полуформе.

Контуры литых деталей должны обеспечивать формовку без дополнительных стержней.

Необрабатываемые поверхности отливок, перпендикулярные в плос кости разъема, должны иметь конструктивные уклоны. При изготовлении отливок необходимо предусматривать формовочные уклоны, а отверстия получать с помощью стержня.

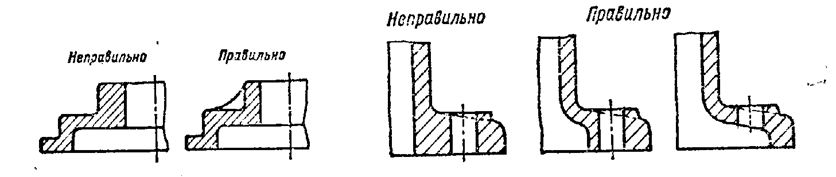

Бобышки, приливы и др. выступающие части необходимо конструировать так, чтобы не затруднять извлечение модели из формы.

Базовую и обрабатываемые поверхности располагают в одной полуформе или стержне, не допуская пересечения их плоскостью разъёма формы.

Внутренние полости сложных отливок необходимо изготовлять с минимальным числом стержней.

В конструкции литой детали должно быть достаточное число окон для прочного крепления стержней в форме, для удаления газов из стержня и удобства выбивки стержней из отливок.

В конструкции литых деталей следует избегать пазов и узких полостей, при выполнении которых возможно образование песчаных раковин из-за разрушения стержней потоком расплавленного металла при заливке его в форму.

Минимальные диаметрыотверстий в отливках при их изготовлении в песчаных формах выбирают в зависимости от материала литой детали и толщины стенки.

Так, например, для чугунных отливок при толщине стенки 10 мм, минимальный диаметр отверстия, получаемого стержнем, составляет 8 мм, а при толщине стенки более 10 мм - 20 мм.

Для получения высококачественных отливок отношение толщин стенок при переходе от одного сечения к другому должно быть не более 4 : 1.

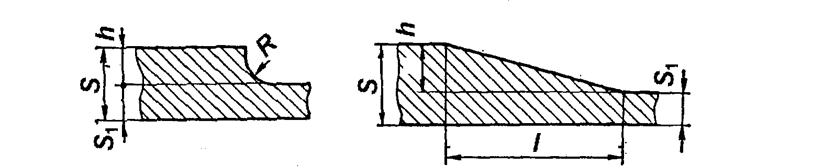

Выполнять переходы от одного сечения к другому галтелями допустимо для всех деталей при соотношении сопрягаемых толщин s/s1 £ 2h (рисунок 2). Радиус галтелей принимают:

- для чугуна и алюминиевых сплавов R = 0.3 h;

|

|

Рисунок 2 - Переход в виде галтели |

Рисунок 3 - Клиновое сопряжение |

Переходы сечений при соотношении s/s1 > 2 рекомендуется выполнять с учётом характера нагрузок на детали при эксплуатации: для деталей, не испытывающих ударных нагрузок, галтелями с радиусом, указанным выше, для деталей, подвергающихся ударным нагрузкам, в виде клинового (рисунок 3) или ступенчатого сопряжения, причём длину участка перехода от одной толщины к другой принимают l ³ 4h или (s - s1) £ 1/4 для деталей из чугуна и алюминиевых сплавов и l ³ 5h или (s - s1) £ 1/5 - для деталей из стали и медных сплавов.

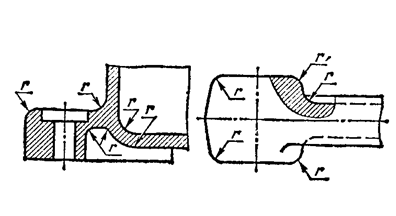

Примеры сопряжений, величина радиусов закругления и уклонов приведены в таблицах 4 - 7 и рисунках 4 и 7 .

Характер и форма сопряжения |

|||||||||

|

Рекомендуемая |

Не рекомендуемая |

Рекомендуемая |

Не рекомендуемая |

||||||

|

S = S1; a = 75 ¸ 1050; R = r + S1 |

S = 1,25 S1; a = 75 ¸ 1050; R = r + S1 |

||||||||

|

|

|||||||||

|

S = S1; a< 750; R = r + S1 |

S > 1,25 S1; a = 75 ¸ 1050; R = r + S1 + h |

||||||||

|

|

|||||||||

|

S = S1; a> 1050; R = r + S1 |

S > 1,25 S1; a£ 750; R = r + S2 + r + S1 + h |

||||||||

|

|

|||||||||

Рисунок 4 - Примеры угловых сопряжений

Таблица 2 - Значения h и l (к рисунку 4)

|

S : S1 |

> 2,5 |

1,8 - 2,5 |

1,25 - 1,8 |

|

|

h |

0,7 (S - S1) |

0,8 (S - s1) |

S - S1 |

|

|

l |

Сталь и медные сплавы |

³ 5 h |

||

|

Чугун и алюминиевые сплавы |

³ 4 h |

|||

|

r |

Определяют по графику (рисунки 5 и 6), округляют и принимают по ряду предпочтительных чисел (ГОСТ 6636-69 – справочный листок № 2.1) |

|||

|

Рисунок 5 - График для определения ра диуса галтели r при сопряжении элементов литой детали из стали и медных сплавов |

Рисунок 6 - График для определения радиуса галтели r при сопряжении элементов литой детали из чугуна и алюминиевых сплавов |

Графики для определения радиуса галтели r при сопряжении смотрите на рисунках 5 и 6.

|

Характер и форма сопряжения |

|||

|

Рекомендуемая |

Не рекомендуемая |

Рекомендуемая |

Не рекомендуемая |

|

S » 1,25 S1; a = 75 ¸ 1000 |

S > 1,25 S1; a = 75 ¸ 1000 |

||

|

|

|||

|

S » 1,25 S1; a< 750; R = r + S |

S > 1,25s1; a< 750; R = r + S2; s2 = s1 + h |

||

|

|

|||

Рисунок 7 - Примеры тавровых сопряжений

Таблица 3 - Значения h и l (к рисунку 7)

|

S : S1 |

> 2,5 |

1,8 - 2,5 |

1,25 - 1,8 |

|

|

h |

0,7 (S - S1) 2 |

0,8 (S - S1) 2 |

S - S1 2 |

|

|

l |

Сталь и медные сплавы |

³ 10 h |

||

|

Чугун и алюминиевые сплавы |

³ 8 h |

|||

|

r |

Определяют по графику (рисунки 4 и 5), округляют и принимают по ряду предпочтительных чисел (ГОСТ 6636-69 – справочный листок № 2.1) |

|||

Таблица 4 - Ребра жесткости (к рисунку 8)

|

|

H |

S1 |

D |

r |

r1 |

|

Стенки с рёбрами посередине |

£ 0,5 s |

0,8 s |

1,5 s |

0,5 s |

0,25 s |

|

Стенки с рёбрами по краям |

£ 0,5 s |

s |

1,25 s |

0,3 s |

0,25 s |

|

Кольцевое сечение с рёбрами |

- |

0,8 s |

1,25 s |

0,5 s |

0,25 s |

|

Размеры s и d принимают конструктивно. Толщина наружных рёбер не должна превышать 0,8 и внутренних от 0,6 до 0,7 толщины сопрягаемой стенки |

|||||

Рисунок 8

Таблица 5 - Наружные и

внутренние радиусы закруглений (к рисунку 9)

Таблица 5 - Наружные и

внутренние радиусы закруглений (к рисунку 9)

Размеры в миллиметрах

|

1-й ряд |

2-й ряд |

||||||||

|

0,1 0,4 0,6 1,0 |

1,6 2,5 4,0 6,0 |

10 16 25 40 |

60 100 160 |

0,2 0,3 0,5 0.8 |

1,2 1,6 2,0 3,0 |

5 8 12 20 |

32 50 80 125 |

||

|

|||||||||

Таблица 6 - Радиусы

закруглений наружных углов

Таблица 6 - Радиусы

закруглений наружных углов

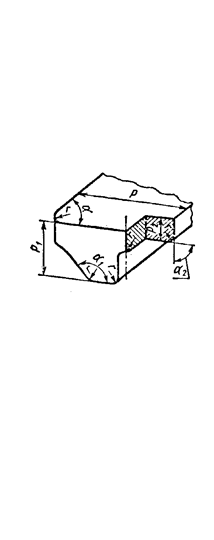

(к рисунку 10)

Размеры в миллиметрах

|

Р, Р1, Р2 |

rприa, a1 и a20 |

||||||||

|

до 50 |

св. 50 до 70 |

св.70 до105 |

св.105 до135 |

св.135 до165 |

св.165 |

||||

|

До 25 |

2 |

2 |

2 |

4 |

6 |

8 |

|||

|

Св. 25 до 50 |

2 |

4 |

4 |

6 |

10 |

16 |

|||

|

Св. 50 до 150 |

4 |

4 |

6 |

8 |

16 |

25 |

|||

|

Св. 150 до 250 |

4 |

6 |

8 |

12 |

20 |

32 |

|||

|

Св. 250 до 400 |

6 |

8 |

10 |

16 |

25 |

40 |

|||

|

Св. 400 до 600 |

6 |

8 |

12 |

20 |

32 |

50 |

|||

|

Св. 600 до 1000 |

8 |

12 |

16 |

25 |

40 |

60 |

|||

|

10 |

16 |

20 |

32 |

50 |

80 |

|||

|

Св.1600 до 2500 |

12 |

20 |

25 |

40 |

60 |

100 |

|||

|

Св.2500 |

16 |

25 |

32 |

50 |

80 |

120 |

|||

|

Р, Р1, Р2 - меньший габаритный размер плоскости детали, перпендикулярный к образующей; цилиндрической поверхности скруления; a, a1, a2 - двугранный угол между сопрягаемыми поверхностями; r - радиус скругления. |

|||||||||

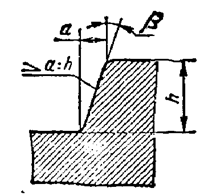

Таблица 7 - Величина

уклона в зависимости от высоты элемента

детали

(к рисунку

11)

Таблица 7 - Величина

уклона в зависимости от высоты элемента

детали

(к рисунку

11)

|

h, мм |

a h |

b |

|||

|

До 25 |

1 : 5 |

11030¢ |

|||

|

Св. 25 до 500 |

1 : 10 1 : 20 |

53030¢ 30 |

|||

|

Св. 500 |

1 : 50 |

10 |

|

|

Рисунок 12 - Равностенность и ребра жесткости |

Рисунок 13 - Устранение излишнего металла в сопряжении |

|

|

Рисунок 14 - Устранение узких углублений |

Рисунок 15 - Придание крышкам, работающим при нагреве, сферической формы |

|

|

Рисунок 16- Ребра в чугунных деталях, работающие на сжатие |

Рисунок 17 - Ребра жесткости, расположенные на прямых участках стенок |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.