5. ЭЛЕКТРОСНАБЖЕНИЕ ЦЕХА КЛЕЕННЫХ

ДЕРЕВЯННЫХ КОНСТРУКЦИЙ

5.1. Характеристика электроприёмников цеха по требованию надёжности электроснабжения и среды в производственных помещениях.

Камеры сушильного отделения выполняют сушку древесины в течении длительного времени по сложному технологическому режиму, в связи с чем требуется высокая надёжность электроснабжения. Перерывы в питании камер допустимы в течении часа. Технологический процесс изготовления КДК требует поддержания температуры воздуха в цехе не ниже 18°С, в связи с чем установлены мощные приточные вентиляторы с подогревом воздуха и вентиляционные завесы на воротах. Понижение температуры может замедлить процесс изготовления, а слишком резкое – привести к массовой порче изделий. Перерывы питания допустимы в течении полчаса. Основу технологического процесса цеха составляют:

q обработка древесины, 3% которой уходит на распыление в воздух;

q склеивание деревянных конструкций, при котором происходит выделение паров клея в воздух.

Эти особенности обуславливают необходимость постоянной вытяжки воздуха из участков цеха, с максимальной концентрацией оборудования для вышеупомянутых операций. Это блок мощных строгальных станков и автоматических линий и участок цеха в районе гидравлического вертикального пресса «Burkle». Для этого на этих участках установлено 16 осевых вытяжных вентиляторов, отключение которых может привести к превышению допустимых норм содержания в воздухе древесной пыли и паров клея и даже к созданию взрывоопасных смесей. В случае обесточивания вытяжных вентиляторов следует прекратить работы и вывести людей из помещения, что приведёт к массовому простою рабочих и оборудования, массовому недоотпуску продукции.

Вышеперечисленные требования обуславливают надёжность электроснабжения данных приёмников с категорией II.

Перерывы в питании остальных электроприёмников приведут к приостановке работ на данных участках на период устранения неисправности.

На это время работа может проводиться на другом аналогичном оборудовании. Данные электроприёмники можно отнести к категории III. Список электрооборудования приведен в табл. 5.1.

Среда в цеху сухая, пыльная. Наличие деревянных материалов обуславливает категорию пожароопасности П-IIа. По таблице 7.4.2 [1] минимальная допустимая степень защиты оболочек электрических аппаратов равна IP44. Исключение составляет клееприготовительное помещение, относящееся к категории В-Iа. По таблице 7.3.11.[1] степень защиты оболочки для аппаратов в таких зонах должна составлять IP54.

5.2. Схема питания электроприёмников цеха.

Питание электроприёмников цеха выполнено от распределительных шкафов радиально. Проводка выполнена проводом АПВ в металлических трубах либо кабелем АВВГ на лотках по стенам. Питание шкафов осуществляется по смешанной схеме кабелями АВВГ на лотках. Лотки прокладываются сквозь специальные отверстия в колонах цеха, расположенных через каждые 12 метров, с промежуточными креплениями к фермам крыши здания через каждые 6 метров и по стенам корпуса. Такое расположение исключает повреждение лотков и кабелей грузоподъёмными механизмами и электрокарами.

Приёмным пунктом в цехе является вводно-распределительное устройство, подключенное к РП-13 двумя кабельными линиями ААШв (3х240) 230 м.

План расположения электроприёмников в цехе приведен на листе 3 графической части. Распределение электрооборудования по распределительным шкафам приведено ниже.

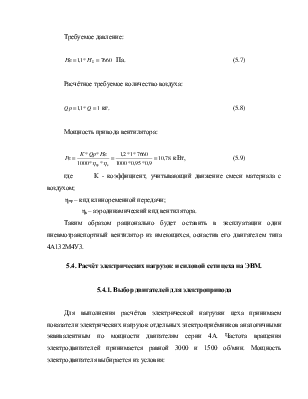

5.3. Предложения по реконструкции пневмотранспортной системы цеха

Централизованная система пневмотранспорта опилок и стружки цеха КДК имеет установленную мощность более 300 кВт с практически неизменным графиком нагрузки. Такая система является крайне неэкономичной. Проектом предусмотрен частичный отказ от централизованной системы пневмотранспорта и установку индивидуальных эксгаустерных установок производства могилёвского ОАО «Техноприбор» моделей ОС-1700, УОС-1, УОС-2 и УОС-3. В настоящее время в цехе КДК одновременно используется не более 60% установленных станков, что позволяет не приобретать для каждого станка индивидуальную установку, т.к. последние являются мобильными и легко подключаемыми к станкам.

Эксгаустерные приёмники рассчитывают по скорости движения и объёму воздуха, проходящему через них, не учитывая содержания в нём стружек и опилок в следствие незначительности (0,1-0,3 %). Скорость воздуха для удаления опилок должна быть не менее 14 м/с и для удаления стружек – не менее 17 м/с.

Централизованное удаление предусматривается оставить для станков, выход опилок и стружки из под которых может превышать за смену объём 0,6 м³. Это четырёхсторонние, фуговальные и рейсмусные станки. В настоящее время на предприятии выход опилок за смену составляет в среднем 1,25 м3 для 4-стороннего строгального станка и 1,25 м3 для 2-стороннего строгального, фуговального и рейсмусного станка.

В цехе установлено 4 четырёхсторонних строгальных станка и 6 строгальных, фуговальных и рейсмусных станков, выход опилок за смену от которых по расчётам составит 17,5 м³. Реально на предприятии, из-за малой загруженности оборудования, выход опилок от этих станков составляет не более 6 м³ за смену.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.