4 РАЗРАБОТКА МЕРОПРИЯТИЙ ПО ЭКОНОМИИ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ

4.1 Р е к о н с т р у к ц и я к о м п р е с с о р н о й Ц Б П О

В существующей компрессорной ЦБПО установлен электродвигатель типа 4А200М4У3 мощностью 37 кВт.

В работе – 1 компрессор типа 4ВУ1-5-9.

Подача воздуха составляет 300 м3/час, время работы составляет в течение суток – 1 час.

Годовой расход электроэнергии существующими компрессорами равен, кВт•час:

![]() , (4.1)

, (4.1)

где: ![]() -

мощность электродвигателей, кВт;

-

мощность электродвигателей, кВт;

![]() -

время работы двигателей в течение года, час;

-

время работы двигателей в течение года, час;

![]() -

коэффициент использования для насосов и компрессора.

-

коэффициент использования для насосов и компрессора.

Принимаем равным![]() =0,85;

=0,85;

![]() =37

кВт

=37

кВт

![]() ,

(4.2)

,

(4.2)

где ![]() -

время работы электродвигателей в течение суток, час;

-

время работы электродвигателей в течение суток, час;

![]() - число

смен работы электродвигателей в течение месяца;

- число

смен работы электродвигателей в течение месяца;

![]() час

час

Тогда получим, что:

![]() кВт٠час

кВт٠час

После реконструкции в компрессорной устанавливаем новый винтовой компрессор фирмы AtlasCopco модели GF-11 FF 300.

Основные технические характеристики компрессора GF-11 FF 300:

- подача воздуха: 300м3/час;

- максимальное давление (разгрузки) в полнофункциональной модификации: 7,25 бар;

- температура воздуха, выходящего из выпускного вентиля в полнофункциональной модификации: 240С;

- потребляемая мощность в полнофункциональной модификации: 9,4 кВт;

- объем масла: 5 л.;

- уровень акустического давления в полнофункциональной модификации: 71 дБ.

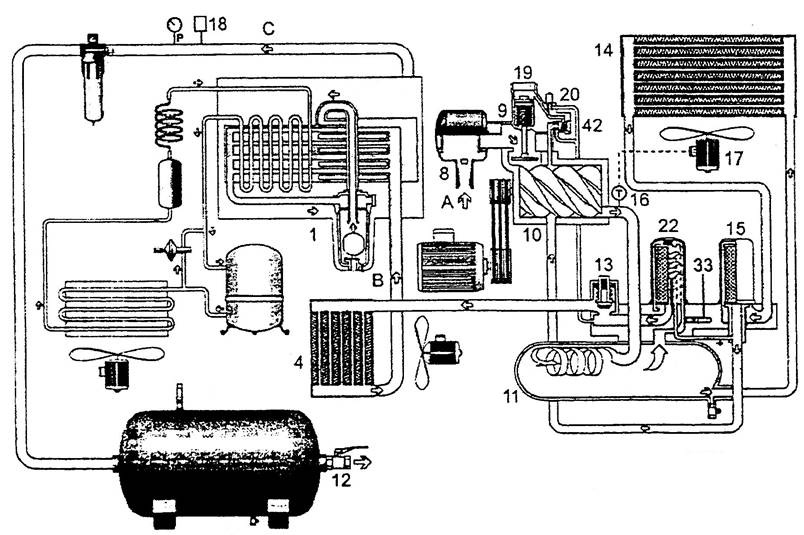

Рисунок 4.1 – Блок-схема компрессора GF11

Основные компоненты:

- реле давления (18), которое открывается и. закрывается при заданных предельных значениях давления;

- разгрузочное устройство (19), включая впускной вентиль (9) и разгрузочный клапан (42).

- нагрузочный электромагнитный клапан (20).

Остальные элементы:

- 1 – осушитель;

- 4 – воздухоохладитель;

- 8 – воздушный фильтр;

- 10 – компрессорный элемент;

- 11 – воздушно-масляный резервуар;

- 12 – выпускной вентиль;

- 13 – клапан минимального давления;

- 14 – маслоохладитель;

- 15 – масляный фильтр;

- 16 – тепловое реле;

- 17 – вентилятор;

- 22 – маслоотделитель;

- 33 – предохранительный клапан;

Нагрузка.

Пока рабочее давление ниже максимального предельного значения, подается питание на электромагнитный клапан, который пропускает воздух системы пневмоуправления в разгрузочный клапан; впускной клапан полностью открыт, а разгрузочный клапан полностью закрыт. Компрессор работает с полной нагрузкой (производительность -100%).

Разгрузка.

Когда давление достигает максимального предельного значения, отключается питание электромагнитного клапана, подающего воздух для пневмоуправления. Впускной клапан полностью закрывается, а разгрузочный клапан полностью открывается. Компрессор будет работать без нагрузки (производительность - 0%).

Если компрессор непрерывно работает без нагрузки в течение времени от 45 с до 60 с, он будет остановлен. Компрессор автоматически запустится, когда давления ,- в сети упадет до минимального предельного значения.

Расчет затрат электроэнергии новым компрессором.

Время работы компрессорной с другим двигателем в течение суток возрастает до 3,2 часа согласно расчетам предприятия. Для работы компрессоров выбираем двигатель марки 4A132M4У3 мощностью 11 кВт.

По формуле (4.2) время работы двигателей в течение года равно:

![]() час.

час.

Тогда годовой расход электроэнергии после замены старых компрессоров (4.1):

![]() кВт٠час

кВт٠час

Экономия электроэнергии составит:

![]() кВт٠час.

кВт٠час.

Следует отметить, что новый компрессор создает меньше шума (71 дБ), в нем установлены высокоэффективные фильтры, которые улавливают твердые частицы размером свыше 0,01 мкм, также в нем может быть увеличен воздушный резервуар (до 500 л.)

4.2 Р а з р а б о т к а с х е м ы а в т о м а т и ч е с к о г о о б о г р е в а м е х а н и ч е с к о г о ц е х а и с в а р о ч н о – з а г о т о в и т е л ь н о г о у ч а с т к а

Суммарная мощность электродвигателей для обогрева механического цеха и сварочно-заготовительного участка составляет 27 кВт. Для обогрева используются калориферные установки.

Отопительный сезон длиться 6 месяцев, это 132 рабочих дня.

Работа в кнопочном режиме (включение приточного вентилятора) составляет 10 часов в сутки. За отопительный сезон это 132 дня или 1320 часов за год.

Электроэнергия, затрачиваемая на отопление равна:

![]() ,

(4.3)

,

(4.3)

где ![]() - суммарная

мощность электродвигателей, кВт;

- суммарная

мощность электродвигателей, кВт;

Т - время работы электродвигателей, час.

Подставив значения в формулу (4.3), получим:

![]() кВт٠час

кВт٠час

При внедрении автоматического обогрева в существующую схему калориферов механического цеха и сварочно-заготовительного участка включим дополнительную ветвь с программным управлением на основе программного реле типа МИЛ-2002, работающим от сети с переменным током на напряжение 220 В.

Работа в автоматическом режиме составит 4 часа в сутки. За отопительный сезон это 528 часов (4•132=528).

Подставив значения в формулу (4.3), получим:

![]() кВт٠час

кВт٠час

Экономия электроэнергии составит:

![]() кВт٠час

кВт٠час

Схема автоматического обогрева представлена в графической части проекта на листе 4.

4.3 З а м е н а с ч е т ч и к о в к о м м е р ч е с к о г о у ч е т а

Система коммерческого учета организована при помощи счетчиков типа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.