поправочный коэффициент на подачу для изменённых

условий работы в зависимости от механических свойств обрабатываемого материала;

![]() =0,7;

=0,7;

![]() мм/зуб

мм/зуб

Скорость резания при фрезеровании пазов концевыми фрезами:

![]() (8)

(8)

где ![]() – табличная скорость резани;

– табличная скорость резани; ![]() =23м/мин

=23м/мин

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от ширины фрезерования;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от ширины фрезерования; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от числа зубьев фрезы;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от числа зубьев фрезы; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от состояния обрабатываемой

поверхности;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от состояния обрабатываемой

поверхности; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от периода стойкости фрезы;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от периода стойкости фрезы; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от материала режущей части фрезы;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от материала режущей части фрезы; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от наличия охлаждения;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от наличия охлаждения; ![]() =1;

=1;

![]() м/мин

м/мин

Частоту вращения шпинделя рассчитываем по формуле:

![]() (9)

(9)

где D – диаметр фрезы.

Тогда, частота вращения: ![]()

Расчёт минутной подачи ведём по формуле:

![]() мм/мин

(10)

мм/мин

(10)

Расчёт машинного времени

Длина рабочего хода: Lр.х.=110мм

Машинное время:

![]() ,

мин (11)

,

мин (11)

![]() , мин

, мин

На остальные переходы механической обработки режимы резания назначаем, исходя из производственного опыта.

Произведём нормирование проектируемой операции 010,020 выполняемой на токарном станке с ЧПУ Шпинер ТС-400

Нормирование начнём с определения время цикла, т.е. время работы станка по управляющей программе без вмешательства рабочего

![]() ,

мин (12)

,

мин (12)

где Тмо – основное машинное время по каждому переходу мех. обработки

Тмв – вспомогательное машинное время по каждому переходу механической обработки

![]() Тмв=txx+tсм.ин+tизм.s+tизм.n,

мин (13)

Тмв=txx+tсм.ин+tизм.s+tизм.n,

мин (13)

где tсм.ин – время на замену инструмента между переходами механообработки, tсм.ин = 0,03мин,

tизм.s – время на изменение рабочей подачи между переходами механической обработки, tизм.s =0,01мин

tизм.n - время на изменение частоты вращения между переходами механической обработки, tизм.n =0,01мин

txx – время на подвод-отвод инструмента по осям координат на каждом переходе, мин

txx = Lхх/Vs.хх (14)

где Lхх – длина холостого хода инструмента, мм

Vs.хх – скорость холостого хода подачи инструмента,

Укрупнено txx принимаем равным 0,01 мин для каждого перехода

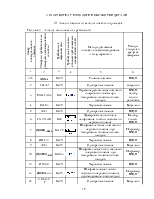

Для удобства расчёта вспомогательного машинного времени по каждому переходу механической обработки составим таблицу 11

Таблица 13 – Расчёт вспомогательного машинного времени

|

Наименование переходов технологических и машинных Вспомогательных |

Величина составляющих ТМВ, мин |

|

1 |

2 |

|

Операция 010 |

|

|

Установить деталь в патрон и на люнет |

|

|

Подвести инструмент |

0,01 |

|

Центровать отверстие 17 с образование фаски 19 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Сверлить отверстие 17 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Нарезать резьбу 18 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

Продолжение таблицы 13

|

1 |

2 |

|

Подвести задний центр отвести люнет |

0,01 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Точить поверхность 13 за 3 рабочих хода |

0,01+0,01 |

|

Переместить инструмент |

0,01 |

|

Точить фаску 14 и поверхность 13 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Точить канавку 12 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Точить фаску 14 и поверхность 13 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Фрезеровать паз 16 |

|

|

Отвести инструмент |

0,01 |

|

Операция 020 |

|

|

Установить деталь в патрон и на люнет |

|

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

|

|

Подвести инструмент |

0,01 |

|

Центровать торец 1 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Подвести задний центр отвести люнет |

0,01 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Точить поверхность 3,6,7,10 |

0,01+0,01+0,01 |

|

Отвести инструмент |

0,01 |

|

Точить поверхность 3,6,7 за два рабочих хода |

0,01+0,01 |

|

Отвести инструмент |

0,01 |

|

Точить поверхность 3 за 4 рабочих хода |

0,01+0,01+0,01 |

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Точить фаску 2, поверхность 3,5,6,7,9,10 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

Продолжение таблицы 13

|

1 |

2 |

|

Подвести инструмент |

0,01 |

|

Точить канавку 8/8а |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Точить поверхность 7,9,10 |

|

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Нарезать резьбу за 3 рабочих хода |

0,01+0,01 |

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,03 |

|

Вывести центр, подвести люнет |

0,01 |

|

Изменить S и n |

0,01+0,01 |

|

Подвести инструмент |

0,01 |

|

Сверлить отверстие 20 |

|

|

Отвести инструмент |

0,01 |

|

Открутить и снять готовую деталь |

|

|

Итого: |

1,09 |

Назначаем нормы времени для 010 операции.

Тогда время цикла на операцию 010 составит: Тца=3,27+0,48=3,75мин

Определяем оперативное время по формуле:

Топ=Тц+Тв, мин (15)

где Тв – вспомогательное время, мин

Тв=tуст+tизм+tуп (16)

tуст – время на установку и съём детали, tуст=0,95мин [ОНВ, карта 3, лист 1, позиция 170]

tизм – время на контрольное измерение, мин

tизм=0,10+0,20+0,9=1,2 мин (не учитывается т.к. tизм< Тца)

tуп – время на управление станком и устройством с ЧПУ, tуп=0,07мин

Тв=0,95+0,07=1,02мин

Тогда Топ=3,75+1,02=4,77 мин

Время на обслуживание рабочего места и время перерыва на отдых и личные надобности: αобс+αотл=14% [ОНВ, карта 16, позиция 39]

Подготовительно-заключительное время: Тпз= Тпзорг + Тпзнал + Тпзпр ,мин

Тпзорг= 10мин [ОНВ, карта а25, позиция 2]

Тпзнал=2мин [ОНВ, карта 25, позици 3]

Тпзпр= 2мин [ОНВ, карта 25, позиция 4]

Тпз=10+2+2=14 мин

Определяем норму штучного времени по формуле

Тшт = Топ[1+(αобс% + αотл%)/100]=4,77x[1+(14/100)]=5,44мин (17)

Определяем норму штучно-калькуляционного времени Тш-к, мин, по формуле

![]() (18)

(18)

Назначаем нормы времени для 020 операции.

Тогда время цикла на операцию 020 составит: Тца=0,61+6,12=6,73мин

Определяем оперативное время по формуле:

Топ=Тц+Тв, м (19)

где Тв – вспомогательное время, мин

Тв=tуст+tизм+tуп (20)

tуст – время на установку и съём детали, tуст=0,95мин [ОНВ, карта 3, лист 1, позиция 17]

tизм – время на контрольное измерение, мин

tизм=0,06+0,5+0,045+0,26=0,87 мин (не учитывается т.к. tизм< Тца)

tуп – время на управление станком и устройством с ЧПУ, tуп=0,07мин

Тв=0,95+0,07=1,02мин

Тогда Топ=6,15+1,02=7,75 мин

Время на обслуживание рабочего места и время перерыва на отдых и личные надобности: αобс+αотл=14% [ОНВ, карта 16, позиция 39]

Подготовительно-заключительное время: Тпз= Тпзорг + Тпзнал + Тпзпр

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.