2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.2 Выбор вида и обоснование метода получения заготовки

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

Материал – СЧ 20

Точность отливки – 11-1-0-11 по ГОСТ 26645-85

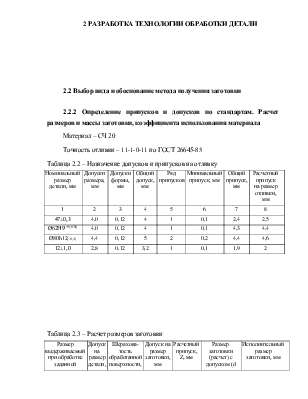

Таблица 2.2 – Назначение допусков и припусков на отливку

|

Номинальный размер детали, мм |

Допуски размера, мм |

Допуски формы, мм |

Общий допуск, мм |

Ряд припусков |

Минимальный припуск, мм |

Общий припуск, мм |

Расчетный припуск на размер отливки, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

47±0,3 |

4,0 |

0,12 |

4 |

1 |

0,1 |

2,4 |

2,5 |

|

Ø62Н9(+0,074) |

4,0 |

0,12 |

4 |

1 |

0,1 |

4,3 |

4,4 |

|

Ø80h12(-0,3) |

4,4 |

0,12 |

5 |

2 |

0,2 |

4,4 |

4,6 |

|

12±1,0 |

2,8 |

0,12 |

3,2 |

1 |

0,1 |

1,9 |

2 |

Таблица 2.3 – Расчет размеров заготовки

|

Размер выдерживаемый при обработке заданной поверхности детали, мм |

Допуск на размер детали, мм |

Шерахова-тость обработанной поверхности, Ra, мкм |

Допуск на размер заготовки, мм |

Расчетный припуск, Z, мм |

Размер заготовки (расчет) с допуском (d или Д), мм |

Исполнительный размер заготовки, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

47±0,3 |

12,5 |

4 |

2,5 |

47+(2,5·2)=52 |

52 |

|

|

Ø62Н9(+0,074) |

0,074 |

2,5 |

4 |

4,4 |

62-(4,4·2)=53,2 |

53,2 |

|

Ø80h12(-0,3) |

-0,3 |

6,3 |

5 |

4,6 |

80+(4,6·2)=89,2 |

89,2 |

|

12±1,0 |

12,5 |

3,2 |

2 |

12+(3,2·2)=18,4 |

18,4 |

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., (2.1)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =Vотх.*ρ, кг (2.2)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρСЧ=7,78·10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема удаленных фигур:

![]() , (2.3)

, (2.3)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

![]() мм3

мм3

![]() мм3

мм3

![]() мм3

мм3

![]() мм3

мм3

Vобщ =V1+V2+V3+V4 (2.4)

Vобщ = 37403+39102+2712+2198 = 81415мм3

mотх.мех.обр = 81415· 7,78· 10-6 = 0,63кг

mз= 2+0,63 = 2,63кг

Коэффициент использования заготовки:

![]() (2.5)

(2.5)

где mЗ – масса рассчитанной заготовки, кг;

![]()

Пересчитанный коэффициент использования материала:

![]() , (2.6)

, (2.6)

где Нрасх – пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6):

Нрасх = 2,63*0,263= 0,69мм3

![]()

По произведенным расчетам мы пришли к мнению, что метод получения заготовки остается аналогичным базовому.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

Перечень операций базового технологического процесса:

010 Токарно-винторезная (станок модели 16К20): точение поверхности 1, подрезка двух торцов 2 и 3.

020 Токарная с ЧПУ (станок модели 1П426Ф3): подрезать торец 4, расточить отверстие 5 и предварительно две фаски 6 и 7, расточить три канавки 8,9,10.

030 Вертикально-сверлильная (станок модели 2Н125): сверлить два отверстия 12.

040 Вертикально-сверлильная (станок модели 2Н125): зенковать две фаски в двух отверстиях 11.

060 Вертикально-сверлильная (станок модели 2Н125): сверлить два отверстия 15.

070 Вертикально-сверлильная (станок модели 2Н125): зенковать две фаски в двух отверстиях 14.

080 Вертикально-сверлильная (станок модели 2Н125): нарезать резьбу в двух отверстиях 16.

100 Резьбонарезная (станок модели 2056): нарезать резьбу в двух отверстиях 13.

Недостатком базового технологического процесса является: использование пяти вертикально – сверлильных станков и одного резьбонарезного станка для обработки отверстий. С целью концентрации операций, повышения степени механизации и уменьшения численности рабочих целесообразно использовать станок с ЧПУ.

Таким образом, целесообразно объединить операции 030,040,060,070,080, 100 и применить многоцелевой станок 2С150ПМФ4 и выполнить обработку на трех операциях:

010 Токарно-винторезная. Станок 16К20;

020 Токарная с ЧПУ. Станок 1П426Ф3;

030 Сверлильная с ЧПУ. Станок 2С150ПМФ4.

Проектируемый технологический процесс представлен в сводной таблице режимов резания.

2.3.3 Выбор оборудования и технологической оснастки

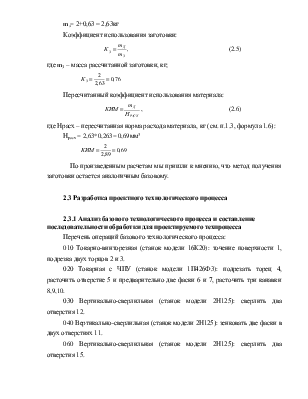

Таблица 2.4 – Выбор оборудования.

|

Номер операции |

Код и модель станка |

Наименование станка |

Стоимость станка, млн. руб. |

Паспортные данные |

||||

|

Габаритные размеры, мм |

Характеристика привода |

Мощность привода, кВт |

Ряд частот, мин-1 |

Ряд подач, мм/об (мм/мин) |

||||

|

010 |

4114 16К20 |

Токарно- винторезный 16К20 |

25443774 |

2505-3795× 1190×1500 |

Эл. привод |

11 |

12,5-1600 |

Прод. 0,05-2,8 Попер. 0,025-1,4 |

|

020 |

4233 1П426Ф3 |

Токарный с ЧПУ |

133871399 |

3550-2400 |

Эл. привод |

22 |

12,5-2500 |

1-1600 |

|

030 |

4232 2С150ПМФ4 |

Многоцелевой |

107905705 |

3100×2700× 3500 |

Эл. привод |

17 |

28-3500 |

1-5000 |

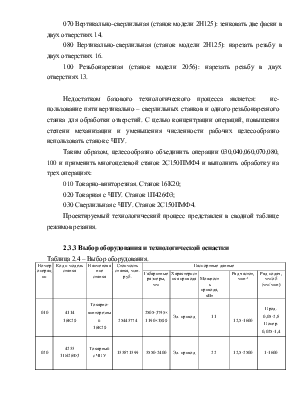

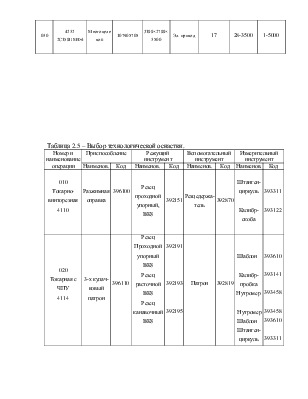

Таблица 2.5 – Выбор технологической оснастки.

|

Номер и наименование операции |

Приспособление |

Режущий инструмент |

Вспомогательный инструмент |

Измерительный инструмент |

||||

|

Наименов. |

Код |

Наименов. |

Код |

Наименов. |

Код |

Наименов. |

Код |

|

|

010 Токарно-винторезная 4110 |

Разжимная оправка |

396100 |

Резец проходной упорный, ВК8 |

392151 |

Резцедержа- тель |

392870 |

Штанген- циркуль Калибр- скоба |

393311 393122 |

|

020 Токарная с ЧПУ 4114 |

3-х кулач- ковый патрон |

396110 |

Резец Проходной упорный ВК8 Резец расточной ВК8 Резец канавочный ВК8 |

392191 392193 392195 |

Патрон |

392819 |

Шаблон Калибр- пробка Нутромер Нутромер Шаблон Штанген- циркуль |

393610 393141 393458 393458 393610 393311 |

|

030 Сверлильная с ЧПУ 4232 |

Приспо- собление станочное |

396110 |

Сверло для центрования ВК8 Сверло Метчик |

391290 391290 391391 |

Оснастка Технологи- ческая |

396190 |

Штанген- циркуль Калибр- пробка резьбовая |

393311 393140 |

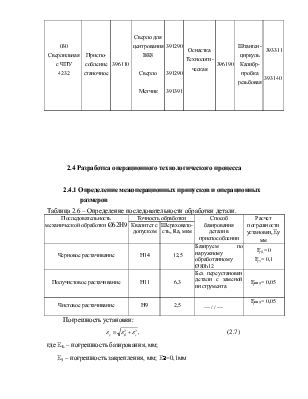

2.4 Разработка операционного технологического процесса

2.4.1 Определение межоперационных припусков и операционных

размеров

Таблица 2.6 – Определение последовательности обработки детали.

|

Последовательность механической обработки Ø62Н9 |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,Eу мм |

|

|

Квалитет с допуском |

Шераховато-сть, Rа, мкм |

|||

|

Черновое растачивание |

Н14 |

12,5 |

Базируем по наружному обработанному Ø80h12 |

Ęб.= 0 Ęз.= 0,1 |

|

Получистовое растачивание |

Н11 |

6,3 |

Без переустановки детали с заменой инструмента |

Ęинд.= 0,05 |

|

Чистовое растачивание |

Н9 |

2,5 |

— / / — |

Ęинд.= 0,05 |

Погрешность установки:

![]() (2.7)

(2.7)

где EБ – погрешность базирования, мм;

EЗ – погрешность закрепления, мм; Eз=0,1мм

Таблица 2.7 – Аналитический расчет припусков, мм

|

Переходы механической обработки поверхности Ø62Н9 |

Rz |

h |

ρ |

EУ |

Расчет-ный припуск 2Zmin |

Расчет-ный размер Dp |

Допуск, Т |

Предельный размер |

Предельный размер |

||

|

Dmax |

Dmin |

2Zminпр |

2Zmaxпр |

||||||||

|

Отливка |

0,6 |

2,1 |

— |

— |

55,844 |

4 |

59,844 |

55,844 |

— |

— |

|

|

Черновое растачивание |

0,05 |

0,05 |

0,13 |

0,1 |

5,4 |

61,244 |

0,3 |

61,544 |

61,244 |

5,4 |

1,7 |

|

Получистовое растачивание |

0,025 |

0,03 |

0,11 |

0,05 |

0,48 |

61,724 |

0,19 |

61,914 |

61,724 |

0,48 |

0,37 |

|

Чистовое растачивание |

0,02 |

0,025 |

0,084 |

0,05 |

0,35 |

62,074 |

0,074 |

62,148 |

62,074 |

0,35 |

0,234 |

|

Суммарный припуск: |

6,23 |

2,304 |

|||||||||

![]() (2.8)

(2.8)

ρсм = Т/2 = 2,8/2 = 1,4мм

ρкор = Δк ∙D = 0,8∙62 = 49,6 мкм = 0,05мм

![]() мм

мм

ρчерн = 0,06∙2,1= 0,13мм

ρпол = 0,05∙2,1= 0,11мм

ρчист = 0,04∙2,1= 0,084мм

![]() (2.9)

(2.9)

![]() мм

мм

![]() мм

мм

![]() мм

мм

Проверка правильности произведенных расчетов:

2Zomax - 2Zomin = TДз - ТДД

6,23-2,304 = 4 - 0,074

3,926 = 3,926

2Zoном = 2Zomin + ВДз - ВДД = 5400+4000- 74 = 9326мкм

Дзном = ДДном - 2Zoном = 62- 9,326 = 52,674мм

Таблица 2.8 – Табличный расчет припусков.

|

Переходы механической обработки поверхности Ø80h12 |

Точность обработки |

Припуск табличный, Z, мм |

Расчёт размеров заготовки d или D, мм |

||

|

квалитет |

Допуск, мм |

Шероховатость, Rа, мкм |

|||

|

Точение получистовое |

h12 |

0,3 |

12,5 |

2,0 |

Ø80h12 |

|

Точение черновое |

h14 |

0,74 |

6,3 |

3,5 |

80-2 = 82 |

|

Отливка |

— |

5 |

— |

— |

82+3,5 = 85,5 |

|

12±1,0 |

|||||

|

Обтачивание черновое |

h14 |

0,27 |

12,5 |

2,0 |

12 |

|

Отливка |

— |

3,2 |

— |

— |

12+2 = 14 |

|

47±0,3 |

|||||

|

Обтачивание черновое |

h14 |

0,62 |

12,5 |

3,0 |

47 |

|

Отливка |

— |

4,0 |

— |

— |

47+3 = 50 |

2.4.2 Определение режимов резания на проектируемые операции. Сводная таблица режимов резания

Аналитический расчет режимов резания.

Операция 010.

Точить поверхность

1 Выбор режущего инструмента

Для обработки принимаем токарный проходной упорный отогнутый резец с углом в плане 900 оснащенный пластинкой из твердого сплава (по ГОСТ 18879-73)

Материал режущей части ВК8.

Сечение державки H×B=16×10

Геометрические параметры:

2 Расчет режимов резания

а) Глубина резания t = ![]() мм

мм

t = ![]() мм б) Подача:

мм б) Подача:

рекомендуемая: So = 0,4-0,5 мм/об принимаемая: So =0,4 мм/об в) Стойкость:

Т=60 мин г) Скорость резания:

![]() (2.10)

(2.10)

где С![]() = 292;

= 292;

m = 0,2; х = 0,15;

y=0,2;

Кν = Кмν ∙ Кпν ∙ Кuν, (2.11)

![]() (2.12)

(2.12)

где n=1,25;

Кпν=0,85;

Кuν=0,83.

Кν=1∙0,85∙0,83=0,7

м/мин д) Частота вращения:

м/мин д) Частота вращения:

![]() ,

(2.13)

,

(2.13)

![]() мин-1 корректировка по паспорту станка: n=400 мин-1 е) Действительная скорость резания:

мин-1 корректировка по паспорту станка: n=400 мин-1 е) Действительная скорость резания:

![]() ,

(2.14)

,

(2.14)

![]() м/мин з) Силу резания:

м/мин з) Силу резания:

Pz = 10 · Cp· tx · Sy · υn · Kp (2.15)

где Ср = 90;

х = 1;

y = 0,75;

n = 0;

(2.16)

(2.16)

Kp = Kmp · Kγp · Kφp · Kλp (2.17)

Где Kγp = 1;

Kφp = 0,94;

Kλp = 1;

Kp = 1· 0,94 · 1 = 0,94

Pz = 10 · 90 · 2,51 · 0,40,75 · 1070 · 0,94 = 1057Н к) Мощность резания:

![]() (2.18)

(2.18)

![]() кВт л) Проверочный расчет

мощности:

кВт л) Проверочный расчет

мощности:

Nрез≤1,2Nдв∙η (2.19)

Nдв=14 кВТ

η=0,7

1,85≤1,2∙14∙0,7

1,85≤11,76

3 Машинное время

а) Длина резания:

lрез = 6мм б) Длина рабочего хода:

Lр.х. = lрез + y + Δ (2.20)

y = t · ctg 600 = 2,5 · 0,75 = 1,87

Δ = 2÷3мм

Lр.х.= 6 + 1,87 + 2 = 9,87мм в) Машинное время:

![]() (2.21)

(2.21)

![]() мин

мин

Табличный расчет режимов резания.

Операция 030.

Центровать два отверстия до обработки фаски

1 Выбор режущего инструмента

Для обработки принимаем центровочное сверло из твердого сплава по ГОСТ 14952-75.

D = 12мм;

Материал режущей части ВК8.

2 Расчет режимов резания

а) Глубина резания t = 0,5·D = 0,5·12 = 6мм б) Подача:

рекомендуемая: Sо = 0,12-0,22 мм/об принимаемая: Sо = 0,2 мм/об в) Стойкость:

Т = 60 мин г) Скорость резания (см. формула 2.13):

![]() = 23,3 м/мин д) Частота вращения:

= 23,3 м/мин д) Частота вращения:

![]() мин-1

мин-1

Корректируемая nст = 600мин-1

е) Действительная скорость резания

![]() д =

д = ![]()

![]() м/мин ж) Проверочный расчет по

осевой силе

м/мин ж) Проверочный расчет по

осевой силе

Ро = Ртабл.· Кр = з) Мощность резания:

Nрез=0,9 кВт и) Проверочный расчет мощности (см. формула 2.20):

Nдв =14 кВТ

η = 0,7

0,9≤1,2∙14∙0,7

0,9≤11,76

3 Машинное время

а) Длина резания:

Lрез = 4мм б) Длина рабочего хода (см. формула 2.20)

Lр.х.= Lрез + y + Δ

где y = 0,3·D = 3,6мм

Δ = 2÷3мм

Lр.х.= 4 + 3,6 + 2 = 9,6мм в) Машинное время (см. формула 2.22):

![]() мин

мин

Таблица 2.9 – Сводная таблица режимов резания.

|

Номер операции и модель станка |

Номер позиции, перехода |

Наименование установа, суппорта, перехода |

D или В, мм |

t, мм |

lРЕЗ, мм |

LРХ, мм |

i |

Подача |

n, мин-1 |

V, м мин |

ТО, мин |

ТМВ, мин |

|

|

SО, мм об |

SМ, мм мин |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

010 16К20 |

1 |

Точить поверхность 1 выдерживая размер Ø80h12(+0,30) |

85,5 |

2,5 |

6 |

9,87 |

1 |

0,4 |

160 |

400 |

107 |

0,06 |

- |

|

2 |

Подрезать торец 3 выдерживая размер 47±0,3 |

50 |

3 |

15 |

25 |

1 |

0,2 |

56 |

280 |

70 |

0,44 |

- |

|

|

3 |

Подрезать торец 2 выдерживая размер 12±1,0 |

14 |

2 |

28 |

33 |

1 |

0,2 |

32 |

160 |

69 |

1,03 |

- |

|

|

Итого: |

1,53 |

- |

|||||||||||

|

020 1П426Ф3 |

4 |

Подрезать торец 4 Выдерживая размер 47±0,3 |

50 |

3 |

14 |

19 |

1 |

0,2 |

70 |

350 |

83,5 |

4,48 |

3,82 |

|

5 |

Расточить отверстие 5 до Ø61 и две фаски 6 и 7 предварительно |

60 |

1,5 |

56 |

58 |

1 |

0,2 |

70 |

350 |

65,9 |

|||

|

6 |

Расточить отверстие 5 выдерживая размер Ø62Н9(+0,074) |

62 |

0,25 |

56 |

58 |

1 |

0,08 |

28 |

350 |

68 |

|||

|

7 |

Расточить три канавки 8,9,10 выдерживая Размеры Ø65+0,30, R0,2, 1,9+0,25 |

65 |

1,5 |

3 |

4,5 |

3 |

0,08 |

28 |

350 |

71 |

|||

|

Итого: |

4,48 |

1,69 |

|||||||||||

|

030 2С150ПМФ4 |

8 |

Центровать два отверстия 12 до образования фасок 11 |

12 |

6 |

4 |

9,6 |

2 |

0,2 |

120 |

600 |

22 |

1,56 |

1,64 |

|

9 |

Сверлить два отверстия 12 |

10,2 |

5,1 |

17 |

23 |

2 |

0,2 |

100 |

500 |

16 |

0,17×2 |

||

|

10 |

Нарезать резьбу в двух отверстиях 13 |

10 |

20 |

26 |

2 |

1,0 |

250 |

250 |

7,8 |

0,16×2 |

|||

|

11 |

Переустановить деталь |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|||

|

12 |

Центровать два отверстия 15 до образования фасок 14 |

12 |

6 |

4 |

9,6 |

2 |

0,2 |

120 |

600 |

22 |

|||

|

13 |

Сверлить два отверстия15 |

9 |

4,5 |

15 |

21 |

2 |

0,14 |

70 |

500 |

14 |

|||

|

14 |

Нарезать резьбу в двух отверстиях 16 |

10 |

20 |

26 |

2 |

1,75 |

437 |

250 |

7,8 |

||||

|

Итого: |

|||||||||||||

2.4.3 Нормирование проектируемой операции. Сводная таблица норм времени

020 Токарная с ЧПУ

1. Основное время обработки:

Тмо=0,32+0,34+0,12+0,1+0,27+0,3+0,34+0,12+0,17+0,49+0,2+0,1+0,15+0,49+ +0,14+0,18+0,41+0,18+0,69=5,11 мин

2. Машинное вспомогательное время:

Тмв=0,03∙3+0,17∙4+0,16∙2+0,33∙11+0,36∙2+0,34+0,16=5,97 мин

3. Время цикла автоматической работы станка:

ТЦа=Тмо+Тмв (2.23)

ТЦа= 5,11+5,97=11,08 мин

4. Вспомогательное время:

Тв= tус+ tуп+ tизм (2.24)

где tус – время на установку и снятие заготовки, мин;

tУП – время на приемы управления станком;

tИЗМ – время на измерение;

tус=tуст+tзаж=0,15+0,37=0,52 мин

tуп=tвк.отк+tщ=0,04+0,03=0,07 мин

tизм=0,13+0,21+0,1+0,6+0,1=1,84 мин

Так как время на измерение перекрывается временем цикла автоматическим, то в дальнейших расчетах его не учитывают.

Тв=0,52+0,07=0,59 мин

5. Оперативное время обработки:

Топ=ТЦа+Тв (2.25)

Топ=11,08+0,59=11,67 мин

6. Время на организацию технического обслуживания:

αОБС=3,5% αОТЛ=4%

7. Штучное время:

![]() (2.26)

(2.26)

![]() мин

мин

8. Подготовительно-заключительное время:

Тпз=ТпзОРГ+ТпзНАЛ (2.27)

а) Подготовительно-заключительное время на организационные моменты, мин:

ТпзОРГ=tпол+tозн+tи-ж (2.28)

tпол=10 мин

tозн=2 мин

tи-ж=3 мин

ТпзОРГ=10+2+3=15 мин б) Подготовительно-заключительное время на наладку станка, мин:

ТпзНАЛ=tпул+tперф+tкоор+tкор+tуст.сн+tус.блок+tр.раб (2.29)

tпул=0,04 мин tуст.сн=11 мин

tперф=0,5 мин tус.блок=1,2∙18=21,6 мин

tкоор=0,25 мин tр.раб=0,3 мин

tкор=0,05 мин

ТпзНАЛ=0,04+0,5+0,25+0,05+11+21,6+0,3=33,74 мин

Тпз=15+33,74=48,74 мин

9. Штучно-калькуляционное время:

(2.30)

(2.30)

![]() мин

мин

020 Комплексная на обрабатывающих центрах

1. Основное время обработки:

Тмо=3,96 мин

2. Машинное вспомогательное время:

Тмв=0,06 мин

3. Время цикла автоматической работы станка (см. формулу 2.23):

ТЦа= 3,96+0,06=4,02 мин

4. Вспомогательное время (см. формулу 2.24)::

tус= 0,15+0,37=0,52 мин

tуп= 0,04+0,03=0,07 мин

tизм=0,1+0,13+0,16=0,39 мин

Так как время на измерение перекрывается временем цикла автоматическим, то в дальнейших расчетах его не учитывают.

Тв=0,52+0,07=0,59 мин

5. Оперативное время обработки (см. формулу 2.25)::

Топ=4,02+0,59=4,61 мин

6. Время на организацию технического обслуживания:

αОБС=3,5% αОТЛ=4%

7. Штучное время (см. формулу 2.26):

![]() мин

мин

8. Подготовительно-заключительное время (см. формулу 2.27):

а) Подготовительно-заключительное время на организационные моменты, мин (см. формулу 2.28):

подготовительно-заключительное время на наладку станка, мин;

tпол=10 мин

tозн=2 мин

tи-ж=3 мин

ТпзОРГ=10+2+3=15 мин б) Подготовительно-заключительное время на наладку станка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.