2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

Базовый технологический процесс имеет следующую последовательность обработки поверхностей:

Операция 010 – Вертикально-сверлильная на станке 2Н150

1 Сверлить отверстие17 до Ø20H14.

Операция 020 – Вертикально-сверлильная на станке 2Н150

1 Рассверлить отверстие 17 до Ø40H14.

Операция 030 – Токарная с ЧПУ на станке 1П756ДФ3

1 Подрезать торец 8;

2 Подрезать торец 1;

3 Точить поверхность 3, выдерживая размер Ø76,5h14;

4 Точить поверхность 3, выдерживая размер Ø75,6h11;

5 Точить канавку 4, выдерживая размеры 5+0,3 и 2,8+0,14;

6 Точить канавку 5, выдерживая размер 60,3-0,3;

7 Расточить канавку 7, выдерживая размеры Ø220H14, Ø88h14 и 4+1.

Операция 040 – Токарная с ЧПУ на станке 1П756ДФ3

1 Точить поверхность 9, выдерживая размер Ø300h14;

2 Подрезать торец 12;

3 Расточить отверстие 17, выдерживая размер Ø45,8H14;

4 Расточить отверстие 13, выдерживая размеры Ø65H14 и 9+0,2;

5 Расточить фаску 14;

6 расточить отверстие17, выдерживая размер Ø46,6H11.

Операция 050 – Горизонтально-протяжная на станке 7Б56

1 Протянуть шлицы 15.

Операция 070 – Фрезерная с ЧПУ на станке ГФ2171

1 Центровать шестнадцать отверстий 11;

2 Сверлить шестнадцать отверстий 11 до Ø22H14;

3 Зенкеровать шестнадцать отверстий 11 до Ø24,5H12;

4 Развернуть шестнадцать отверстий 11 предварительно;

5 Развернуть шестнадцать отверстий 11, выдерживая размер Ø25H8 последовательно.

Операция 080 – Вертикально-сверлильная на станке 2Н135

1 Зенковать фаски в шестнадцати отверстиях, выдерживая размер 1,6.

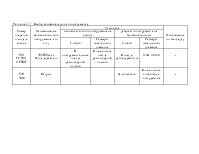

Анализ заводского техпроцесса, показал, что в проектном варианте процесса обработки детали целесообразно заменить все станки, кроме горизонтально-протяжного 7Б56, на токарный многоцелевой станок Spinner

TC 800-110 SMC. Полностью маршрут обработки представлен в сводной таблице режимов резания и комплекте документов.

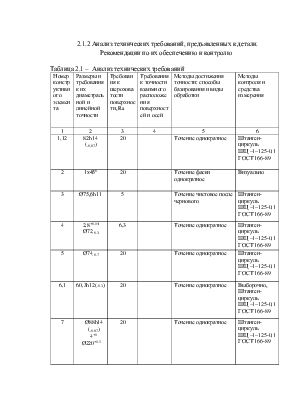

Рекомендации по их обеспечению и контролю

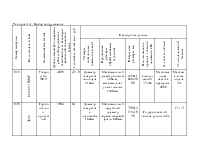

Таблица 2.1 – Анализ технических требований

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности, Ra |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1,12 |

82h14 (-0,87) |

20 |

Точение однократное |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

|

|

2 |

1х450 |

20 |

Точение фаски однократное |

Визуально |

|

|

3 |

Ø75,6h11 |

5 |

Точение чистовое после чернового |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

|

|

4 |

2,8+0.14 Ø72-0.3 |

6,3 |

Точение однократное |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

|

|

5 |

Ø74-0.7 |

20 |

Точение однократное |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

|

|

6,1 |

60,3h12(-0.3) |

20 |

Точение однократное |

Выборочно, Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

|

|

7 |

Ø88h14 (-0.87) 4+1 Ø220+1.5 |

20 |

Точение однократное |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

Окончание таблицы 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

8,12 |

20,5-0.5 |

20 |

Точение однократное |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

|

|

9 |

Ø300h14 (-1.3) |

20 |

Точение однократное |

Штанген-циркуль ШЦ –2–250-0,05 ГОСТ 166-89 |

|

|

10 |

1,6x300 |

20 |

Точение однократное |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

|

|

11 |

Ø25H8 (+0,033) |

2,5 |

|

Развёртывание после зенкерования и сверления по УП при базировании относительно оси детали |

Калибр пробка Н8, калибр пробка на расположение |

|

13 |

Ø65H14 (+0.74) |

20 |

Растачивание однократное |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

|

|

14 |

3x450 |

20 |

Растачивание фаски однократное |

Визуально |

|

|

15 |

Д10х47х55H8F8 |

5 |

|

Протягивание шлицевой поверхности при базировании относительно оси детали |

Калибр пробка шлицевая |

|

17 |

Ø46,6H11 (+0,16) |

5 |

Растачивание однократное после сверления и рассверливания |

Штанген-циркуль ШЦ –1–125-0,1 ГОСТ 166-89 |

Анализ существующего способа получения заготовки для детали “Диск КПТ 0100643”с учетом конфигурации детали, показал, что методом получения заготовки целесообразно принять поковку на кривошипном горячештамповочном прессе в закрытых штампах.

Штамповка на кривошипных прессах в 2...3 раза производительнее по сравнению со штамповкой на молотах, припуски и допуски уменьшаются на 20...35 %, расход металла снижается на 10...15 %.

После штамповки происходит обрезка и зачистка заусенцев, делается нормализационный отжиг и дробеметная очистка. После очистки рихтовки и контроля поковку направляют в механический цех для обработки. Применение штамповки в серийном производстве достаточно выгодно, так как происходит экономия материала, а затраты на изготовление штамповки компенсируется экономией электроэнергии при снятии меньшего припуска при обработке, а также снижением времени на обработку детали.

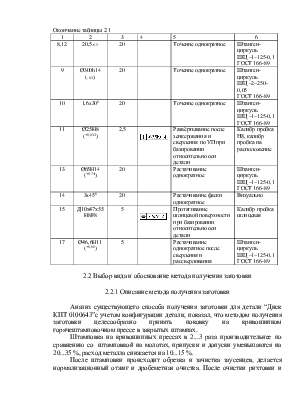

Назначение допусков

Материал – Сталь 18ХГТ ГОСТ 4543-71

Степень сложности – C4

Группа стали – М2

Класс точности – Т4

Исходный индекс – 17

Масса поковки – mз=15,375кг

![]() (2.1)

(2.1)

Конфигурация – П-плоская

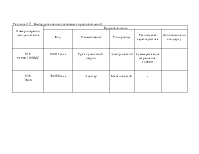

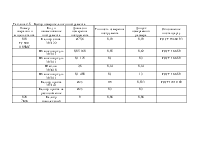

Таблица 2.2 – Назначение допусков на поковку

|

Номер поверхности |

Номинальный размер детали, мм |

Вид размера |

Допуски на заготовку с указанием предельных отклонений, мм |

|

1,12 |

82h14 |

Длина |

4 |

|

3 |

Ø75h11 |

Диаметр |

4 |

|

8,12 |

20,5-0.5 |

Толщина |

3,6 |

|

9 |

Ø300h14 |

Диаметр |

5,6 |

|

13 |

Ø65H14 |

Диаметр |

4 |

|

16,12 |

9±0,2 |

Длина |

3,6 |

|

17 |

Ø46,6H11 |

Диаметр |

4 |

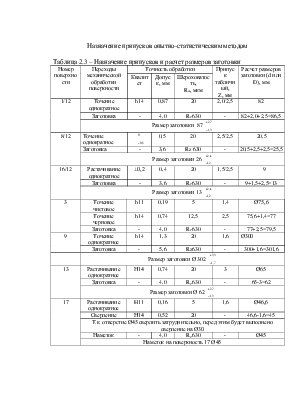

Назначение припусков опытно-статистическим методом

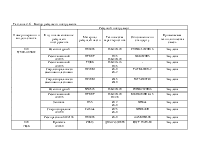

Таблица 2.3 – Назначение припусков и расчет размеров заготовки

|

Номер поверхности |

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z, мм |

Расчет размеров заготовки (d или D), мм |

||||

|

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

||||||

|

1/12 |

Точение однократное |

h14 |

0,87 |

20 |

2,0/2,5 |

82 |

||

|

Заготовка |

- |

4,0 |

Rz630 |

- |

82+2,0+2,5=86,5 |

|||

|

Размер заготовки 87 |

||||||||

|

8/12 |

Точение однократное |

|

0,5 |

20 |

2,5/2,5 |

20,5 |

||

|

Заготовка |

- |

3,6 |

Rz 630 |

- |

20,5+2,5+2,5=25,5 |

|||

|

Размер заготовки 26 |

||||||||

|

16/12 |

Растачивание однократное |

±0,2 |

0,4 |

20 |

1,5/2,5 |

9 |

||

|

Заготовка |

- |

3,6 |

Rz630 |

- |

9+1,5+2,5=13 |

|||

|

Размер заготовки 13 |

||||||||

|

3 |

Точение чистовое |

h11 |

0,19 |

5 |

1,4 |

Ø75,6 |

||

|

Точение черновое |

h14 |

0,74 |

12,5 |

2,5 |

75,6+1,4=77 |

|||

|

Заготовка |

- |

4,0 |

Rz630 |

- |

77+2,5=79,5 |

|||

|

9 |

Точение однократное |

h14 |

1,3 |

20 |

1,6 |

Ø300 |

||

|

Заготовка |

- |

5,6 |

Rz630 |

- |

300+1,6=301,6 |

|||

|

Размер заготовки Ø 302 |

||||||||

|

13 |

Растачивание однократное |

Н14 |

0,74 |

20 |

3 |

Ø65 |

||

|

Заготовка |

- |

4,0 |

Rz630 |

- |

65-3=62 |

|||

|

Размер заготовки Ø 62 |

||||||||

|

17 |

Растачивание однократное |

H11 |

0,16 |

5 |

1,6 |

Ø46,6 |

||

|

Сверление |

Н14 |

0,52 |

20 |

- |

46,6-1,6=45 |

|||

|

Т.к. отверстие Ø45 сверлить затруднительно, перед этим будет выполнено | ||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.