Лабораторная работа №6

Тема: Проектирование элементов САПР механической обработки.

Цель работы: Изучить алгоритмы проектирования элементов САПР ТП механической обработки и составить технологический процесс обработки детали.

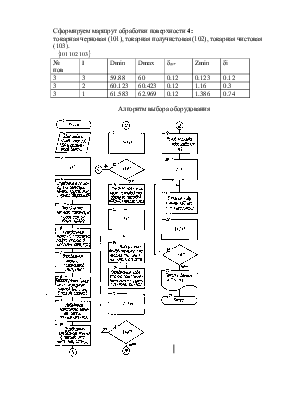

Алгоритм расчёта припусков и межоперационных размеров интегрально-аналитическим методом.

Сформируем маршрут обработки поверхности 2:

токарная черновая (101), токарная получистовая (102), токарная чистовая (103), тонкая (106).

![]()

![]()

Рассчитаем припуски для этой поверхности, начиная с последней операции:

|

№ пов |

I |

Dmin |

Dmax |

δдет |

Zmin |

δi |

|

2 |

4 |

69,981 |

70.055 |

0.074 |

0,128 |

0.074 |

|

2 |

3 |

70.183 |

70,303 |

0.074 |

0.329 |

0,12 |

|

2 |

2 |

70,632 |

70,932 |

0.074 |

1,1967 |

0,3 |

|

2 |

1 |

72,1287 |

72,8687 |

0.074 |

0,318 |

0,74 |

Сформируем маршрут обработки поверхности 4:

токарная черновая (101), токарная получистовая (102), токарная чистовая (103).

![]()

![]()

|

|

I |

Dmin |

Dmax |

δдет |

Zmin |

δi |

|

3 |

3 |

59.88 |

60 |

0.12 |

0.123 |

0.12 |

|

3 |

2 |

60.123 |

60.423 |

0.12 |

1.16 |

0.3 |

|

3 |

1 |

61.583 |

62.969 |

0.12 |

1.386 |

0.74 |

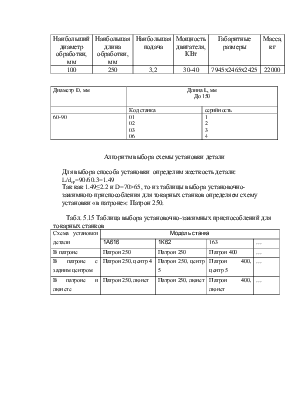

Алгоритм выбора оборудования

|

|

1. Входные данные:

Технологический

маршрут: ![]()

Dmax= 72,8687 (наибольший диаметр заготовки)

Lз=92 (длина заготовки + 2 мм)

S=3 (серийность: среднесерийное производство)

2.

I=1 КОД 101

NGR=1 NOP=01

NPAR1=1 NPAR2=2

KGR1=72,8687 KGR2=92

PAR1=60..90 PAR2=0..150

IN(I)=3 JN(I)=1

3.

I=2 КОД 102

NGR=1 NOP=02

NPAR1=1 NPAR2=2

KGR1=72,8687 KGR2=92

PAR1=60..90 PAR2=0..150

IN(I)=3 JN(I)=1

4.

I=3 КОД 103

NGR=1 NOP=03

NPAR1=1 NPAR2=2

KGR1=72,8687 KGR2=92

PAR1=60..90 PAR2=0..150

IN(I)=3 JN(I)=1

5.

I=4 КОД 106

NGR=1 NOP=04

NPAR1=1 NPAR2=2

KGR1=72,8687 KGR2=92

PAR1=60..90 PAR2=0..150

IN(I)=3 JN(I)=1

Так как номера IN(I) и JN(I) для всех операций равны 3 и 1, то определим MSTJ аналогично для всех операций MST4 .

NST=06

KST=NGR+NST=1+06=106

Открываем массив MS по коду KST=106, определяем модель станка и его технические характеристики: станок - 1Б290-6К.

|

Наибольший диаметр обработки, мм |

Наибольшая длина обработки, мм |

Наибольшая подача |

Мощность двигателя, КВт |

Габаритные размеры |

Масса, кг |

|

100 |

250 |

3,2 |

30-40 |

7945х2465х2425 |

22000 |

|

Диаметр D, мм |

Длина L, мм До 150 |

|

|

Код станка |

серийность |

|

|

60-90 |

01 02 03 06 |

1 2 3 4 |

Алгоритм выбора схемы установки детали

Для выбора способа установки определим жесткость детали:

L/dср=90/60.3=1.49

Так как 1.49≤2.2 и D=70>65, то из таблицы выбора установочно-зажимного приспособления для токарных станков определяем схему установки «в патроне»: Патрон 250.

Табл. 5.15 Таблица выбора установочно-зажимных приспособлений для токарных станков

|

Схема установки детали |

Модель станка |

|||

1А616 |

1К62 |

163 |

… |

|

|

В патроне |

Патрон 250 |

Патрон 250 |

Патрон 400 |

… |

|

В патроне с задним центром |

Патрон 250, центр 4 |

Патрон 250, центр 5 |

Патрон 400, центр 5 |

… |

|

В патроне и люнете |

Патрон 250, люнет |

Патрон 250, люнет |

Патрон 400, люнет |

… |

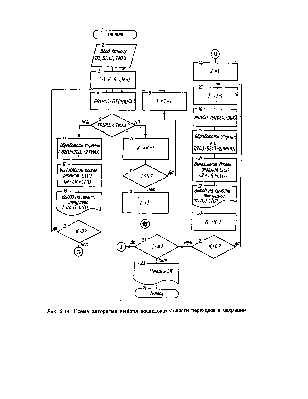

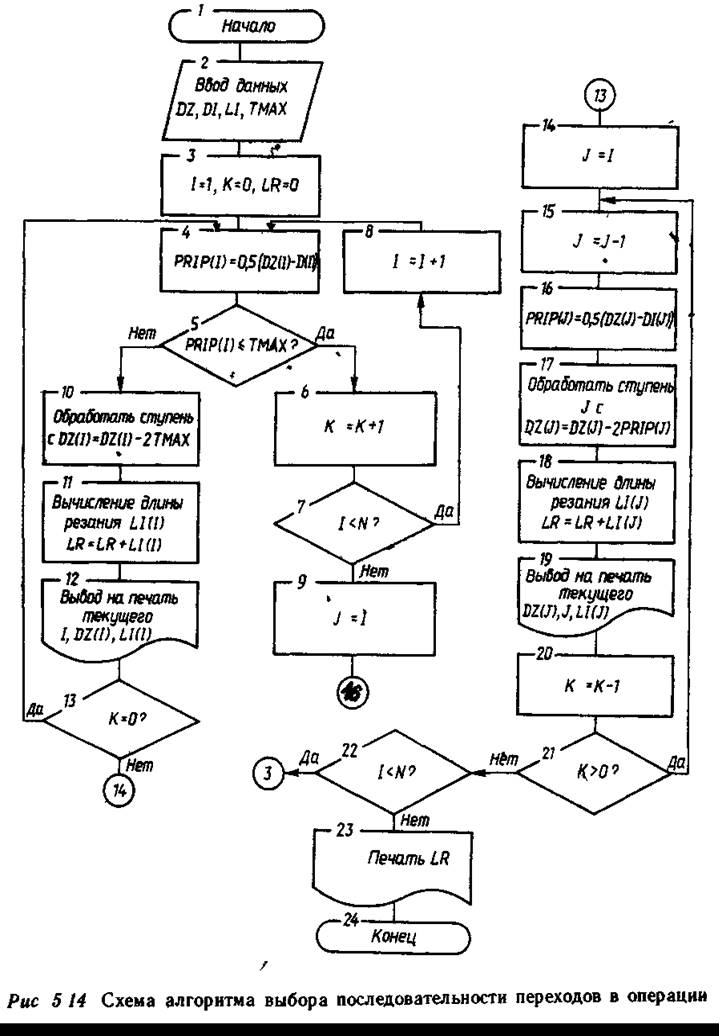

Алгоритм выбора количества и последовательности переходов в операции

Для выбора последовательность переходов в операции протестируем алгоритм 5 14:

Для поверхности 2:

Входные данные:

Dz =72,8687

Di=72,1287

L=90

Tmax=0.5

I=1

PRIP(I)=0.5*(72,8687-72,1287)=0,37

0,37<0.5

Dz =72.8687-2*0.5=71.8687

LR=90+90=180

Объединим результаты в таблицу:

|

I |

Dz(I) |

LR(I) |

|

1 |

72.8687 |

90 |

|

2 |

71.8687 |

180 |

Для поверхности 4:

Входные данные:

Dz =62.969

Di=61.583

L=45

Tmax=0.5

I=1

PRIP(I)=0.5*(62.969-61.583)=0.693

0.693>0.5

Dz =62.969-2*0.5=61.969

LR=90

PRIP(I)=0.5*(61.969-61.583)=0.193

0.193<0.5

Dz(J) =61.969-2*0.5=60.969

LR=135

Объединим результаты в таблицу:

|

I |

Dz(I) |

LR(I) |

|

1 |

62.969 |

45 |

|

2 |

61.969 |

90 |

|

3 |

60.969 |

135 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.