Министерство образования Российской Федерации

Сибирский государственный индустриальный университет

Кафедра строительного производства и

управления недвижимостью

к курсовому проекту

по технологии введения зданий и сооружений

«Монтаж одноэтажного промышленного здания»

Выполнил: Ст. гр. СПС-99

Руководитель:

Новокузнецк, 2002

Введение

Раздел 1. Характеристика монтируемого здания и исходные данные для

проектирования

Раздел 2. Спецификация элементов сборных конструкций

Раздел 3. Ведомость объемов монтажных работ

Раздел 4. Монтажные приспособления

Раздел 5. Выбор методов монтажа одноэтажного промышленного здания

Раздел 6. Технологические схемы монтажа конструкций

Раздел 7. Контроль качества монтажных работ

Раздел 8. Калькуляция трудовых затрат

Раздел 9. График производства монтажных работ

Раздел 10. Указания по производству монтажных работ

Раздел 11. Строительный генеральный план

Раздел 12. Указания по технике безопасности

Раздел 13. Материально-технические ресурсы

Раздел 14. Выводы по итогам проектирования

Раздел 15. Список используемой литературы

Технологический процесс монтажа конструкций состоит из транспортных, подготовительных, основных, дополнительных и вспомогательных процессов. К транспортным относятся доставка на строительную площадку железобетонных и металлических конструкций, полуфабрикатов (бетон, раствор), а также монтажного оборудования и приспособлений. К подготовительным – устройство дорог, установка монтажного оборудования и машин, подготовка инвентаря и приспособлений и прочее. Основные процессы состоят из строповки монтируемых элементов, подъема и установки их на опоры, временного закрепления их в стык; дополнительные – это замоноличивание конструкций и сварка стыковых соединений.

Состав и трудоемкость процессов, входящих в процесс монтажа, зависят не только от конструктивных особенностей монтируемого здания, но и от принятого способа выполнения работ, применяемых механизмов и приспособлений.

Монтаж конструкций будет вестись непосредственно с транспортных средств. При монтаже “ с колес “ отпадает необходимость в излишней работе по разгрузке и складированию конструкций, пространство у места монтажа свободно, чем улучшаются условия маневренности кранов, снижаются трудоемкость и себестоимость монтажа.

Раздел 1. Характеристика монтируемого здания и исходные данные для проектирования

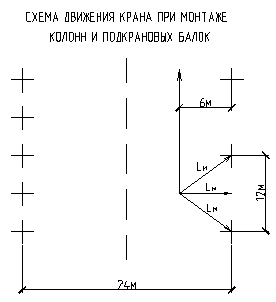

Производится монтаж одноэтажного промышленного здания длиной L=288м. Здание разбито на четыре температурных блока длиной 72м. Здание имеет четыре пролета: длина крайних пролетов равна 24м, длина средних пролетов равна 18м. Шаг колонн различен: средних равен 12м, крайних равен 6м, шаг стропильных ферм равен 6м.

Здание оборудовано мостовыми кранами.

|

Наименование сборных конструкций |

Эскиз и размеры конструкций, мм |

Масса одного элемента, т |

Потребное количество элементов на все здание, шт. |

Масса элементов на все здание, т |

|

|

7.1 |

104 |

738.4 |

|

|

|

11.8 |

84 |

991.2 |

|

|

|

6.5 |

20 |

130 |

|

|

|

0.42 |

8 |

3.36 |

|

|

|

0.9 |

12 |

10.8 |

|

|

|

0.66 |

96 |

63.36 |

|

|

|

2.3 |

144 |

331.2 |

|

|

|

10.5 |

72 |

756 |

|

|

СФ-24 |

9.6 |

104 |

998.4 |

|

|

|

6.7 |

104 |

696.8 |

|

|

|

2.3 |

1344 |

3091.2 |

|

|

S |

2092 |

7810.72 |

||

Pср=SPэ/SNэ=7810.72/2092=3.73;

Кц=1-(Nтип/SNэ)=0.99;

Кед=Qср/Qmax=0.45.

Табл. 3.1.

|

Наименование работ и процессов |

Единица измерения |

Потребное количество |

|

1 |

2 |

3 |

|

1. Монтаж крайних колонн, массой 738.4 т ЕНиР Е4-1-4 |

шт. |

104 |

|

2. Монтаж средних колонн, массой 991.2 т ЕНиР Е4-1-4 |

шт. |

84 |

|

3. Заделка стыка фундамент-колонна ЕНиР Е4-1-4 |

шт. |

188 |

|

4. Монтаж колонн фахверка, массой 130 т ЕНиР Е4-1-4 |

шт. |

20 |

|

5. Монтаж балок подкрановых длиной 6 м, массой 63.36 т ЕНиР Е5-1-9 |

шт. |

96 |

6. Сварка стыка колонна-балка подкрановая ЕНиР Е22-1-6 |

пог.м |

480 |

7. Монтаж подкрановых балок длиной 12 м, массой 331.2 т ЕНиР Е5-1-9 |

шт. |

144 |

8. Монтаж вертикальных связей длиной 6 м, массой 3.36 т ЕНиР Е5-1-6 |

шт. |

8 |

9. Монтаж вертикальных связей длиной 12 м, массой 10.8 т ЕНиР Е5-1-6 |

шт. |

12 |

10. Сварка стыков связей с колоннами ЕНиР Е22-1-6 |

пог.м |

24 |

11. Монтаж подстропильных ферм массой 756 т ЕНиР Е4-1-6 |

шт. |

72 |

12. Сварка стыков колонна – подстропильная ферма ЕНиР Е22-1-6 |

пог.м |

86.4 |

13. Монтаж стропильных ферм длиной 24 м, массой 998.4 т ЕНиР Е4-1-6 |

шт. |

104 |

14. Монтаж стропильных ферм длиной 18 м, массой 696.8 т ЕНиР Е4-1-6 |

шт. |

104 |

15. Сварка стыков ферма-колонна ЕНиР Е22-1-6 |

пог.м |

249.6 |

16. Монтаж плит покрытия массой 3091.2 т ЕНиР Е4-1-6 |

шт. |

1344 |

17. Сварка плит покрытия с фермами ЕНиР Е22-1-6 |

пог.м |

268.8 |

18. Заделка швов между плитами ЕНиР Е4-1-6 |

100 м |

140.69 |

19. Обслуживание монтажного крана на первом потоке |

смен |

107.3 |

20. Обслуживание монтажного крана на втором потоке |

смен |

277.5 |

Табл. 4.1.

|

№п/п |

Наименование приспособления |

Эскиз |

Масса приспособления, кг |

Высота приспособления над монтируемой констр-ей, м |

Грузоподъемность, т |

Назначение и другие характеристики |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Строп четырехветвевой |

88 215 |

4.24 9.8 |

3 6 |

Выгрузка и раскладка различных конструкций |

|

|

|

Траверса |

338 384 |

1.6 1.6 |

10 16 |

Установка колонн с отметкой низа стропильных конструкций до 14,4 м(траверса имеет сменные пальцы для подъема колонн массой 10 и 16 т) |

|

|

|

Траверса |

455 |

1.8 |

10 |

Установка стропильных ферм пролетом 18 м |

|

|

|

Траверса |

386 |

2.8 |

6 |

Установка балок длиной 6 м |

|

|

|

Траверса |

935 |

3.2 |

9 |

Установка балок длиной 12 м |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Траверса |

200 |

4 |

16.5 |

Установка подстропильных ферм пролетом 12 м |

|

|

|

Траверса |

1350 |

4.3 |

20 |

Установка стропильных ферм пролетом 24 м |

|

|

|

Траверса |

205 |

2.1 |

3 |

Укладка плит покрытия размерами 3х6 м |

|

|

|

Кондуктор |

118 |

1.25 |

8 |

Временное крепление колонн в стаканах фундаментов |

|

|

|

Лестница с площадкой |

до 1337 |

20 |

0.4 |

Обеспечение рабочего места на высоте |

Раздел 5. Выбор методов монтажа одноэтажных промышленных зданий

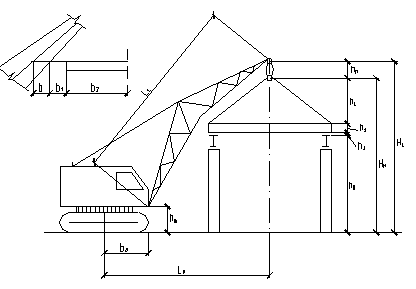

Раздел 5.1. Определение требуемых параметров кранов

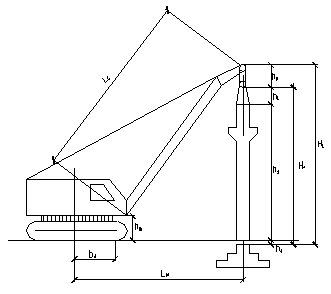

а) Для монтажа колонн.

а) Для монтажа колонн.

Требуемый вылет стрелы:

Lм=Ö(6)2+(6)2=Ö72=8.5 м.

Требуемая монтажная масса:

Qм=qэ+qзп , (где qэ=11.8 т – масса элемента; qзп=0.384 т – масса захватного приспособления);

Qм=11.8+0.384=12.184 т.

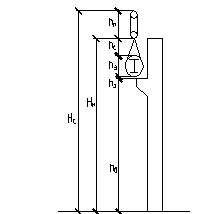

Требуемая высота подъема крюка крана:

Hм=hо+hз+hэ+hс=0+0.5+10.6+1.6=12.7 м.

Hм=hо+hз+hэ+hс=0+0.5+10.6+1.6=12.7 м.

Hc=Hм+hn=12.7+2.5=15.2 м, (где hn=2.5 м, при грузоподъемности до 10 т – высота полиспаста в натянутом положении).

Необходимая длина стрелы:

Lc=Ö(Hс+hш)2+(Lм-b3)2, (где hш=1.5¸2 м – высота шарнира пяты стрелы над уровнем стоянки крана; b3=1.5 м – расстояние от оси вращения стрелы до оси вращения крана);

Lc=Ö(15.2-2)2+(8.5-1.5)2=14.9 м.

|

б) Для монтажа подкрановых балок.

Требуемый вылет стрелы:

Lм=6 м.

Требуемая монтажная масса:

Qм=2.3+0.935=3.235 т.

Требуемая высота подъема крюка:

Hм=6.8+0.5+1.1+3.2=11.6 м.

Hс=11.6+2.1=13.7 м, (где hn=2.1 м, при грузоподъемности до 10 т).

Необходимая длина стрелы:

Lc=Ö(13.7-1.5)2+(6-1.5)2=13 м.

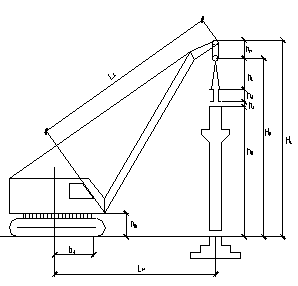

в) Для монтажа стропильных и

подстропильных ферм.

в) Для монтажа стропильных и

подстропильных ферм.

Требуемый вылет стрелы:

Lм=12 м.

Требуемая монтажная масса:

Qм=10.5+1.35=11.85 т.

Требуемая высота подъема крюка:

Hм=9.6+0.5+3.3+4.3=17.7 м.

Hс=17.7+2.5=20.2 м, (где hn=2.5 м, при грузоподъемности до 15 т).

Необходимая длина стрелы:

Lc=Ö(20.2-1.5)2+(12-1.5)2=21.5 м.

|

г) Для монтажа плит покрытия.

Требуемая высота подъема крюка:

Hм=12.9+0.5+0.3+2.1=15.8 м.

Hс=15.8+2.1=17.9 м, (где hn=2.1 м, при грузоподъемности до 10 т).

Требуемая монтажная масса:

Qм=2.3+0.205=2.505 т.

Требуемый вылет стрелы:

Lм=[(b+b1+b2)•(Hc-hш)/(hn+hc)]+b3 , (где b=0.3 м – половина толщины стрелы на уровне верха плиты покрытия в монтажном положении; b1=0.5 м – расстояние от стрелы крана до края плиты покрытия; b2=3 м – половина длины крана);

Lм=[(0.3+0.5+3)•(17.9-2)/(2.1+2.1)]+2+16.4 м.

Необходимая длина стрелы:

Lc=Ö(17.9-2)2+(16.4-2)2=21.5 м.

Таблица 5.1

|

Наименование элементов |

Требуемые параметры |

||||

|

Qм, т |

Hм, м |

Lм, м |

|||

|

|

12.2 |

12.7 |

8.5 |

||

|

Подкрановые балки |

3.235 |

11.6 |

6 |

||

|

|

11.85 |

17.7 |

12 |

||

|

|

2.505 |

15.8 |

16.4 |

||

1. Для монтажа конструкций колонн и подкрановых балок ( I поток) подходят два варианта монтажных кранов:

Ø КС – 5363, Lс=15м, без гуська;

Ø СКГ – 40, Lс=15м, без гуська.

2. Для монтажа ферм и плит покрытия (II поток) подходят два варианта монтажных кранов:

Ø КС – 8161, Lс=30м, без гуська;

Ø КС – 6362, Lс=30м, без гуська.

Псм=[(60•Тсм)/Тц] •Рср•kb1•kb2, т/смену – сменная производительность,

где kb1 =0.85 – коэффициент, учитывающий технологические перерывы;

kb2 = 0.75 – коэффициент, учитывающий организационные перерывы;

Рср – средняя масса элемента;

Тц=Тм+Тр, мин. – время цикла, где

Тм=Н1/V1+Н2/V2+[2•a/(360°•n)] •kпов, мин. – машинное время цикла,

где Н1, Н2 – высота подъема, опускания крюка;

V1, V2 - скорость подъема, опускания груза;

kпов =0.75 – коэффициент поворота;

n – скорость вращения стрелы.

Тр=Нвр•60/Nзв, мин. – время на выполнение ручных операций,

где Нвр – норма времени;

Nзв – состав звена.

Тц.уср.=S(Тцi•Ni)/SNi, мин. – среднее время цикла.

Пср.см.=60•Тсм/Тц.уср. •Рср•kb1•kb2, т/смену – среднесменная производительность.

I поток:

|

КС - 5363 |

СКГ - 40 |

|

Н1к=Н2к=12.7м – при монтаже колонн; Н1бп=Н2бп=11.6м – при монтаже балок подкрановых; V1=6м/мин., V2=0.3м/мин; n=1.2. Тмк=12.7/6+12.7/0.3+[2•180/(360•1.2)] • •0.75=45.1; Тмбп=11.6/6+11.6/0.3+[2•180/(360•1.2)] • •0.75=41.23; Тркк=4.9•60/5=58.8; Тркс=7•60/5=84; Трбп=4.3•60/5=51.6; Тцкк=45.1+58.8=103.9; Тцкс=45.1+84=129.1; Тцбп=41.23+51.6=92.83; Псмк=(60•8.2/116.5) •9.9•0.85•0.75=26.65; Псмбп=(60•8.2/92.83) •1.64•0.85•0.75=5.54; Тц.уср=(103.9•104+129.1•84+92.83•240)/(104+ +84+240)=102.6; Пср.см=(60•8.2/102.6)•5.77•0.75•0.85=17.6. |

Н1к=Н2к=12.7м – при монтаже колонн; Н1бп=Н2бп=11.6м – при монтаже балок подкрановых; V1=5.6м/мин., V2=0.42м/мин; n=1.2; Тмк=12.7/5.6+12.7/0.42+[2•180/(360•1.2)] • •0.75=33.1; Тмбп=11.6/5.6+11.6/0.42+[2•180/(360•1.2)]• •0.75=30.3; Тркк=4.9•60/5=58.8; Тркс=7•60/5=84; Трбп=4.3•60/5=51.6; Тцкк=33.1+58.8=91.9; Тцкс=33.1+84=117.1; Тцбп=30.3+51.6=81.9; Псмк=(60•8.2/104.5) •9.9•0.85•0.75=29.7; Псмбп=(60•8.2/81.9) •1.64•0.85•0.75=6.28; Тц.уср=(91.9•104+117.1•84+81.9•240)/(104+84++240)=91.24; Пср.см=(60•8.2/91.24)•5.77•0.75•0.85=19.8. |

II поток:

|

КС - 8161 |

КС - 6362 |

|

Н1к=Н2к=17.7м – при монтаже ферм; Н1бп=Н2бп=15.8м – при монтаже плит покрытия; V1=2.9м/мин., V2=0.4м/мин; n=0.2; Тмф=17.7/2.9+17.7/0.4+[2•180/(360•0.2)] • •0.75=54.1; Тмпп=15.8/2.9+15.8/0.4+[2•180/(360•0.2)] • •0.75=56.2; Трпф=5•60/5=60; Трсф24=9.5•60/5=114; Трсф18=8•60/5=96; Трпп=1.2•60/4=18; Тцпф=54.1+60=114.1; Тцсф24=54.1+114=168.2; Тцсф18=54.1+96=150.1; Тцпп=56.2+18=74.2; Псмф=(60•8.2/144.1) •8.75•0.85•0.75=19.05; Псмпп=(60•8.2/74.2) •2.3•0.85•0.75=9.7; Тц.уср=(114.1•72+168.2•104+150.1•104+74.2• •1344)/(72+104+104+1344)=86.85; Пср.см=(60•8.2/86.85)•5.53•0.75•0.85=19.97. |

Н1к=Н2к=17.7м – при монтаже ферм; Н1бп=Н2бп=15.8м – при монтаже плит покрытия; V1=5м/мин., V2=0.3м/мин; n=0.5; Тмф=17.7/5+17.7/0.3+[2•180/(360•0.5)] • •0.75=64.04; Тмпп=15.8/5+15.8/0.3+[2•180/(360•0.5)] • •0.75=57.3; Трпф=5•60/5=60; Трсф24=9.5•60/5=114; Трсф18=8•60/5=96; Трпп=1.2•60/4=18; Тцпф=64.04+60=124.04; Тцсф24=64.04+114=178.04; Тцсф18=64.04+96=160.04; Тцпп=57.3+18=75.3; Псмф=(60•8.2/154.04) •8.75•0.85•0.75=17.82; Псмпп=(60•8.2/75.3) •2.3•0.85•0.75=9.58; Тц.уср=(124.04•72+178.04•104+160.04•104+ +75.3•1344)/(72+104+104+1344)=89.5; Пср.см=(60•8.2/89.5)•5.53•0.75•0.85=19.4. |

I поток

КС - 5363 |

СКГ - 40 |

|

1. Определение продолжительности монтажных работ: |

|

|

Т0=Vр/Пср.см=2124.16/17.6=120.7смен |

Т0=2124.16/19.8=107.3смен |

|

2. Себестоимость монтажа 1 тонны конструкций: |

|

|

Сед=(1.08•См,см+1.5•SЗ)/Пср см, руб./т; См, см=(Е/Т0, см)+(Г/Тг)+Ст.э, руб. – производственная себестоимость машино-смены крана; Е=(2.1+0.75•10)=9.6 руб. – единовременные затраты на содержание машин; Т0,см=Т0/(kперех•kперев)=120.7/(0.75•1.07)=150.4 смен – продолжительность работы крана с учетом перерывов; Г=2956 руб. – годовые амортизационные отчисления с учетом косвенных расходов; Тг=400смен – нормативное число смен в году; Ст.э=(3.6•8.2)=29.52руб./смену – текущие эксплуатационные затраты в смену; SЗ=(34.11+5.1)=39.21руб. – сумма заработной платы монтажников + кран; См. см=(9.6/150.4)+(2956/400)+29.52=36.97; Сед=(1.08•36.97+1.5•39.21)/17.6=5.61. |

Е=(90.3+3.1•10)=121.3руб.; Т0,см=107.3/(0.75•1.07)=133.7; Г=4752руб.; Ст.э=(3.38•8.2)=27.72руб./смену; См. см=(121.3/133.7)+(4752/400)+27.72=40.51; Сед=(1.08•40.51+1.5•39.21)/19.8=5.18. |

|

3. Определение трудоемкости монтажа 1 тонны конструкций: |

|

|

Тед=(Тм+Тр)/Пср. см, чел.•ч/т; Тм=0.82•8.2=6.72; Тр=5•8.2=41; Тед=(6.72+41)/17.6=2.71. |

Тм=0.58•8.2=4.76; Тр=5•8.2=41; Тед=(4.76+41)/19.8=2.31. |

|

4. Определение общих приведенных затрат варианта монтажа: |

|

|

Побщ.=Сед•Vр+Ен•(Синв•Т0/Тгод), руб.; Синв=21495руб. – инвентарно-расчетная стоимость; Тгод=3215ч. в год – нормативное число часов работы кранов в год; Побщ=5.61•2124.16+0.12• (21495•120.7/3215)= =12013.38. |

Синв=43196руб.; Побщ=5.18•2124.16+0.12•(43196•107.3/3215)= =11154.91. |

5. Определение экономической эффективности за счет сокращения продолжительности монтажных работ:

Э=Н•(1 – Тmin/Tmax), где Н – условно постоянная часть накладных расходов, принимается 50% от накладных расходов;

84•288•(10.6+3.3+0.3)=343526.4м3•6руб.=2061158.4руб. •м3;

2061158.4/100%•19.2%=395742.4руб. •м3;

Н=395742.4/100%•50%=197871.2руб. •м3;

Э=197871.2•(1 – 107.3/120.7)=21967.5руб.

II поток

КС - 8161 |

|

1. Определение продолжительности монтажных работ: |

|

Т0=Vр/Пср.см=5542.4/19.97=277.5смен |

|

2. Себестоимость монтажа 1 тонны конструкций: |

|

Сед=(1.08•См,см+1.5•SЗ)/Пср см, руб./т; См, см=(Е/Т0, см)+(Г/Тг)+Ст.э, руб. – производственная себестоимость машино-смены крана; Е=(149.4+9.4•10)=243.4 руб. – единовременные затраты на содержание машин; Т0,см=Т0/(kперех•kперев)=277.5/(0.75•1.07)=345.8 смен – продолжительность работы крана с учетом перерывов; Г=9321 руб. – годовые амортизационные отчисления с учетом косвенных расходов; Тг=400смен – нормативное число смен в году; Ст.э=(5.1•8.2)=41.82руб./смену – текущие эксплуатационные затраты в смену; SЗ=(33.62+10.44)=44.06руб. – сумма заработной платы монтажников + кран; См. см=(243.4/345.8)+(9321/400)+41.82=65.83; Сед=(1.08•65.83+1.5•44.06)/19.97=6.87. |

|

3. Определение трудоемкости монтажа 1 тонны конструкций: |

|

Тед=(Тм+Тр)/Пср. см, чел.•ч/т; Тм=0.96•8.2=7.87; Тр=5•8.2=41; Тед=(7.87+41)/19.97=2.45. |

|

4. Определение общих приведенных затрат варианта монтажа: |

|

Побщ.=Сед•Vр+Ен•(Синв•Т0/Тгод), руб.; Синв=112992руб. – инвентарно-расчетная стоимость; Тгод=3215ч. в год – нормативное число часов работы кранов в год; Побщ=6.87•5542.4+0.12• (112992•277.5/3215)=39246.63. |

Таблица 5.2

Технико-экономические показатели сравниваемых монтажных кранов

|

Наименование показателей |

Единицы измерения |

Значения показателей по потокам |

|

|

I поток |

II поток |

||

|

КС – 5363/СКГ - 40 |

КС – 8161 |

||

|

То |

смена |

102.7/107.3 |

277.5 |

|

Сед |

руб./т |

5.61/5.18 |

6.87 |

|

Тед |

чел.•ч/т |

2.71/2.31 |

2.45 |

|

Побщ |

руб. |

12013.38/11154.91 |

39246.63 |

|

Э |

руб. |

21967.5 |

¾ |

Исходя из экономических показателей для Iго потока принимаем кран

СКГ – 40, а для IIго исходя из требуемых параметров монтажных кранов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.