Содержание:

1. Цель работы

2.Анализ конструкции редуктора

3 Анализ базирования деталей редуктора

4. Определение - замыкающих звеньев изделия

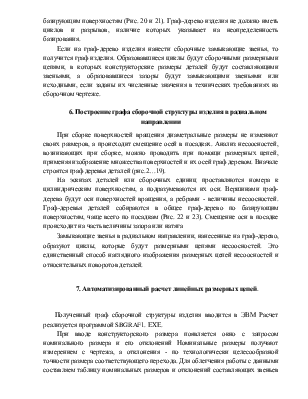

5. Построение графа в осевом направлении

6. Построение графа в радиальном направлении

7. Автоматизированный рас чет линейных размерных цепей

8. Автоматизированный расчет несоосностей вероятностным методом.

9. Выводы

1. Цель работы.

Решить комплекс вопросов, связанных с анализом сборочной структуры. Построить и рассчитать размерные цепи для оценки обеспечения точности замыкающих звеньев с использованием теории графов.

Исходные данные: сборочный чертеж редуктора (рис. 1).

2. Анализ конструкции редуктора (см. рис. 1).

Редуктор представляет собой: корпус (поз. 7) и коническую передачу с системой валов. В корпусе установлены четыре крышки (поз. 5,6,9 и 16). Пустотелый вал (3), на котором закреплены коническая шестерня (15) и лимб (9), установлен в подшипниках (1 и 2), между которыми расположены распорные кольца (17 и 18). На валу (8), установленному в пустотелом вале, закреплен лимб (10). Фрикционная шайба (20), установленная межу лимбами (9 и 20), передает вращение от пустотелого (3) к валу (8). Вал (12), на котором закреплены коническая шестерня (14), с помощью пробки (21), и зубчатое колесо (13), вращается в подшипнике (11)

3. Анализ базирования деталей редуктора.

Любое изделие, как геометрическое тело, представляет собой совокупность элементарных поверхностей, связанных между собой определенным образом. Эти поверхности в изделии координируются или базируются относительно других поверхностей, называемых базирующими. Для базирования используется два вида геометрических связей и баз линейные и угловые

Проанализируем базирование основных деталей редуктора. используя основное правило: для полного базирования тела необходимо и достаточно лишить его шести степеней свободы, трех перемещений вдоль координатных осей и трех вращений вокруг этих осей, для чего достаточно связать его поверхности шестью координатными связями.

Базирование деталей в радиальном направлении осуществляется в основном по длинному и короткому цилиндрам, а в осевом направлении по плоскости и упору.

Результаты анализа базирования сведены в табл.1

|

Базирующая деталь |

№ поз. |

Базовая деталь |

№ поз. |

Установоч- ная база |

Кол-во лишен- ных степеней свободы |

Опорная база |

Кол- во |

Общее кол-во лишенных степеней свободы |

|

Подшип- ники |

1,2 |

Полый вал |

3 |

Длинный цилиндр |

4 |

Упор |

1 |

5 |

|

Крышка |

4,5,6,16 |

Корпус |

7 |

Плоскость, винты |

3 1 |

Коротк. цилиндр |

2 |

6 |

|

Полый вал |

3 |

Вал |

8 |

Длинный цилиндр |

4 |

Упор |

1 |

5 |

|

Лимб1 |

9 |

Полый вал |

3 |

Длинный цилиндр шпонка |

4 1 |

Упор |

1 |

6 |

|

Лимб2 |

10 |

Вал |

8 |

Длинный цилиндр шлицы |

4 1 |

Упор |

1 |

6 |

|

Полый вал с подшип. |

3 |

Корпус |

7 |

Длинный цилиндр |

4 |

Упор |

1 |

5 |

|

Вал |

8 |

Полый вал |

3 |

Длинный цилиндр |

4 |

Упор |

1 |

5 |

|

Подшип- ник скольж. |

11 |

Малый вал |

12 |

Длинный цилиндр |

4 |

Упор |

1 |

5 |

|

Звездочка |

13 |

Малый вал |

12 |

Длинный цилиндр шлицы |

4 1 |

Упор |

1 |

6 |

|

Шестерня конич. (нижняя) |

14 |

Малый вал |

12 |

Длинный цилиндр шпонка |

4 1 |

Упор |

1 |

6 |

|

Шестерня конич. (верхняя) |

15 |

Полый вал |

3 |

Длинный цилиндр шпонка |

4 1 |

Упор |

1 |

6 |

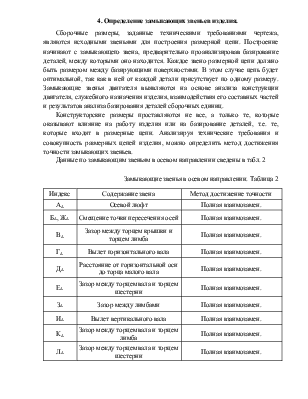

4. Определение замыкающих звеньев изделия.

Сборочные размеры, заданные техническими требованиями чертежа, являются исходными звеньями для построения размерной цепи. Построение начинают с замыкающего звена, предварительно проанализировав базирование деталей, между которыми оно находится. Каждое звено размерной цепи должно быть размером между базирующими поверхностями. В этом случае цепь будет оптимальной, так как в ней от каждой детали присутствует по одному размеру. Замыкающие звенья двигателя выявляются на основе анализа конструкции двигателя, служебного назначения изделия, взаимодействия его составных частей и результатов анализа базирования деталей сборочных единиц.

Конструкторские размеры проставляются не все, а только те, которые оказывают влияние на работу изделия или на базирование деталей, т.е. те, которые входят в размерные цепи. Анализируя технические требования и совокупность размерных цепей изделия, можно определить метод достижения точности замыкающих звеньев.

|

Индекс |

Содержание звена |

Метод достижение точности |

|

АD |

Осевой люфт |

Полная взаимозамен. |

|

БD, ЖD |

Смещение точки пересечения осей |

Полная взаимозамен. |

|

ВD |

Зазор между торцем крышки и торцем лимба |

Полная взаимозамен. |

|

ГD |

Вылет горизонтального вала |

Полная взаимозамен. |

|

ДD |

Расстояние от горизонтальной оси до торца малого вала |

Полная взаимозамен. |

|

ЕD |

Зазор между торцем вала и торцем шестерни |

Полная взаимозамен. |

|

ЗD |

Зазор между лимбами |

Полная взаимозамен. |

|

ИD |

Вылет вертикального вала |

Полная взаимозамен. |

|

КD |

Зазор между торцем вала и торцем лимба |

Полная взаимозамен. |

|

ЛD |

Зазор между торцем вала и торцем шестерни |

Полная взаимозамен. |

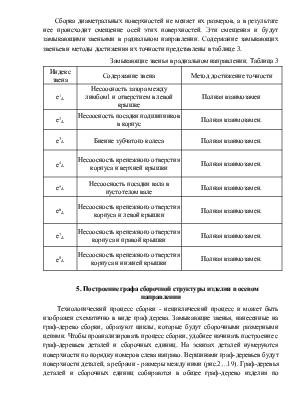

Сборка диаметральных поверхностей не меняет их размеров, а в результате нее происходит смещение осей этих поверхностей. Эти смещения и будут замыкающими звеньями в радиальном направлении. Содержание замыкающих звеньев и методы достижения их точности представлены в таблице 3.

Замыкающие звенья в радиальном направлении. Таблица 3

|

Индекс звена |

Содержание звена |

Метод достижение точности |

|

е1D |

Несоосность зазора между лимбом1 и отверстием в левой крышке |

Полная взаимозамен |

|

е2D |

Несоосность посадки подшипников в корпус |

Полная взаимозамен. |

|

е3D |

Биение зубчатого колеса |

Полная взаимозамен. |

|

е4D |

Несоосность крепежного отверстия корпуса и верхней крышки |

Полная взаимозамен. |

|

е5D |

Несоосность посадки вала в пустотелом вале |

Полная взаимозамен. |

|

е6D |

Несоосность крепежного отверстия корпуса и левой крышки |

Полная взаимозамен. |

|

е7D |

Несоосность крепежного отверстия корпуса и правой крышки |

Полная взаимозамен. |

|

е8D |

Несоосность крепежного отверстия корпуса и нижней крышки |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.