В данной работе выполнен расчет оси колесной пары, расчет зубчатой передачи и расчет болтовых и сварных соединений. Приведены алгоритмы расчетов и представлены рисунки.

1. РАСЧЕТ ОСИ КОЛЕСНОЙ ПАРЫ

1.1 Расчет данных для установки сил и моментов на ось

Нагрузка на шейку оси колесной пары:

где ![]() - вес колесной

пары,

- вес колесной

пары, ![]() ;

;

Нагрузка на шейку оси в кривой со стороны наружного рельса:

![]()

Изменение нагрузки на шейку оси за счет крена подрессоренной части:

![]()

Нагрузка на шейку оси в кривой со стороны внутреннего рельса:

![]()

Рамная сила:

![]()

Сила трения:

![]()

Боковая сила:

![]()

Момент изгиба от боковой силы:

,

,

где ![]() - диаметр колеса.

- диаметр колеса.

Cилу

инерции ![]() буксы и балансира от этой силы

определять по формулам / 1,2 / и приложить к колесной паре.

буксы и балансира от этой силы

определять по формулам / 1,2 / и приложить к колесной паре.

![]()

Момент изгиба от силы инерции буксы:

![]()

где l – расстояние от точки приложения силы Ри до середины колесного центра, м.

Частота вращения колесной пары:

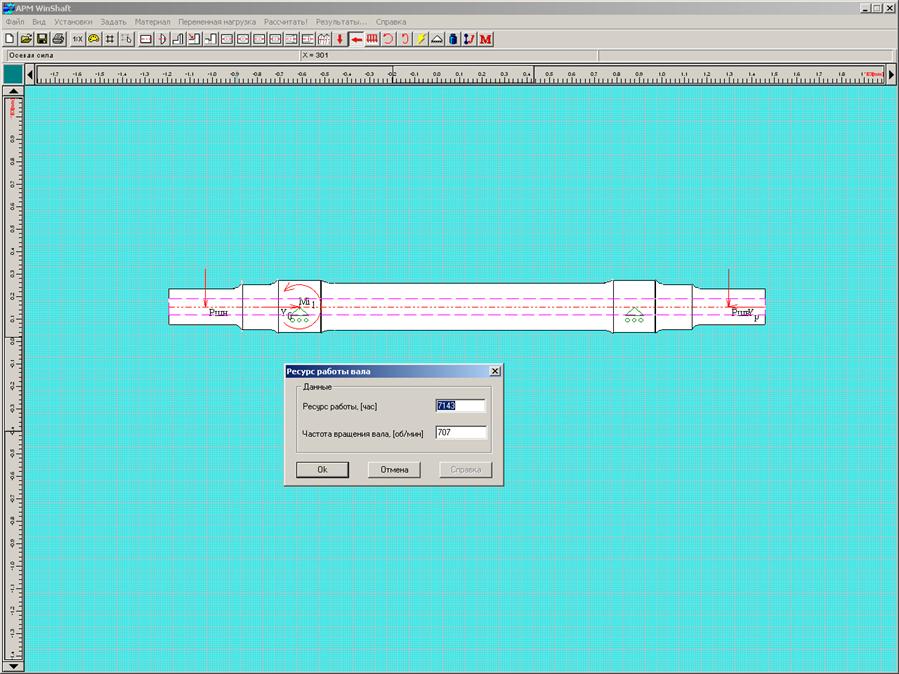

Расчет ресурса работы:

Т.к. крутящий момент передается от двигателя к колесным центрам через полый вал, то он не действует на ось колесной пары.

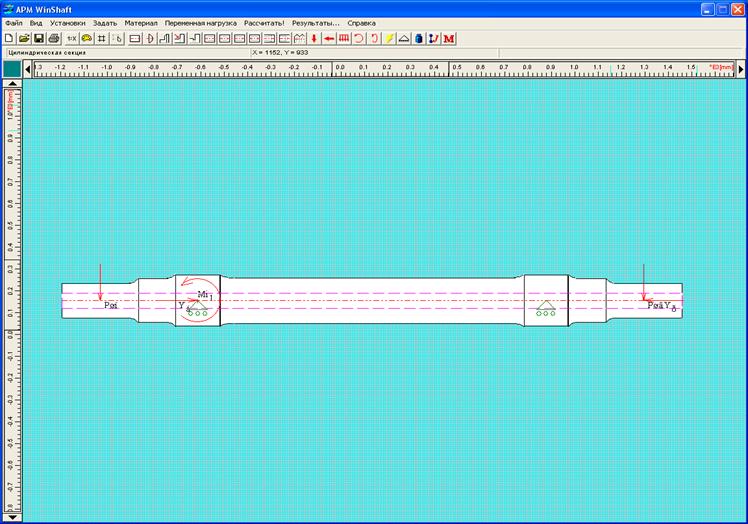

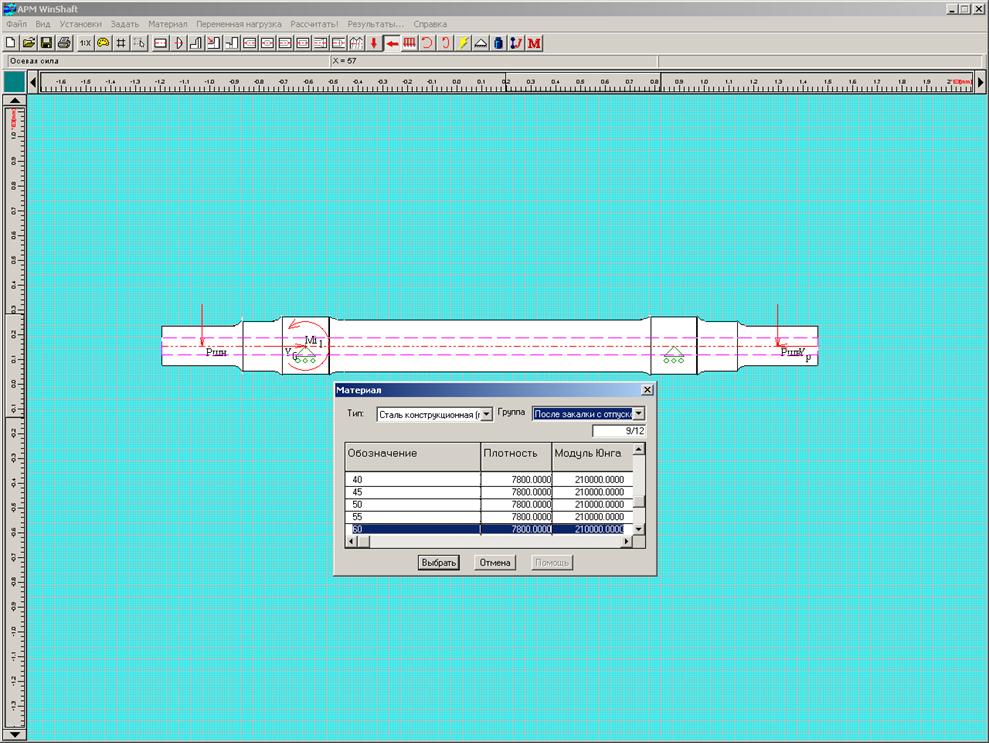

Далее задаемся материалом (например, сталь конструкционная 50) из которого изготовлена ось и выполняем общий расчет оси под действием заданных нагрузок.

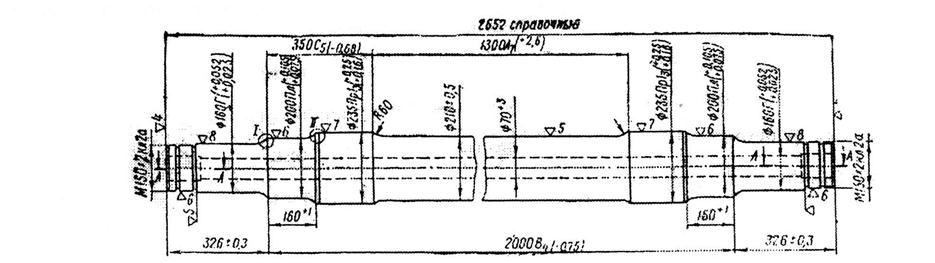

Рис.1. Ось колесной пары тепловоза ТЭП60

1.2 Чертеж оси колесной пары

1.3 Результаты расчетов на прочность

1.3.1 График напряжений

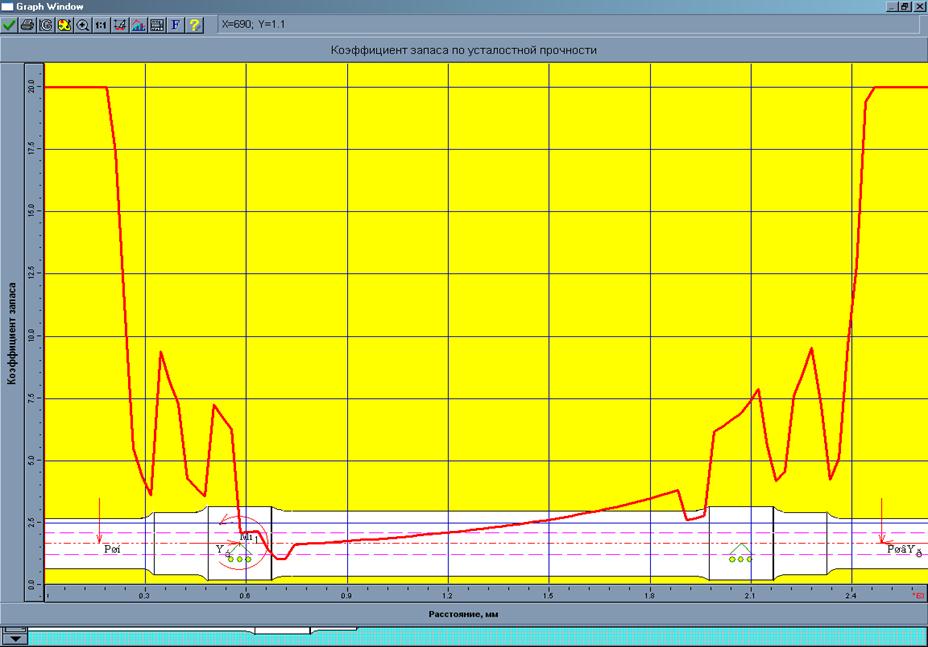

1.3.2 Коэффициент запаса усталостной прочности

1.3.3 Выбор материала

1.3.4 Задание ресурса работы

Выводы: 1) Полученные напряжения находятся в пределах нормы и составляют 142 МПа;

2) Получен коэффициент 1,1 по усталостной прочности, поэтому для достижения требуемого коэффициента запаса усталостной прочности (1,3) необходимо провести мероприятия по упрочнению галтелей оси колесной пары накаткой роликами.

2. Расчет зубчатого РЕДУКТОРА

2.1.Условие и цель задачи

Данные необходимые для расчета зубчатого редуктора (см. раздел 1)

Число оборотов при скорости 140 км/ч:

R - радиус бандажа, ![]()

Передаточное число ![]() Модуль

Модуль ![]()

Ресурс работы 7143 ч.

2.2.Результаты расчёта

Рис.2.2.1. Основные геометрические параметры

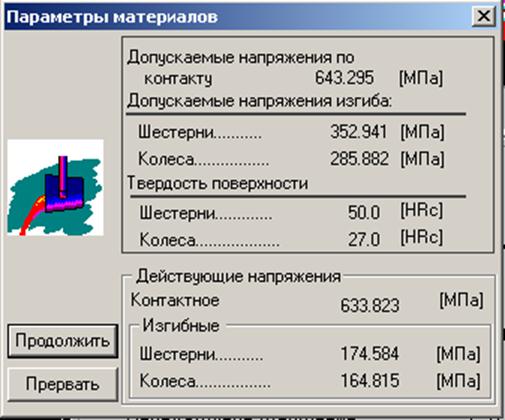

Рис.2.2.2. Параметры материалов

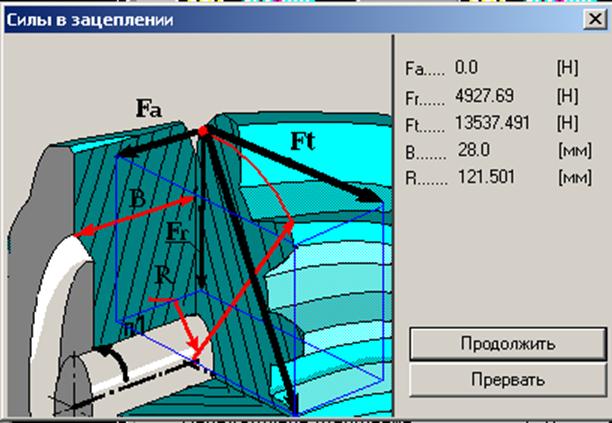

Рис.2.2.3. Силы в зацеплении

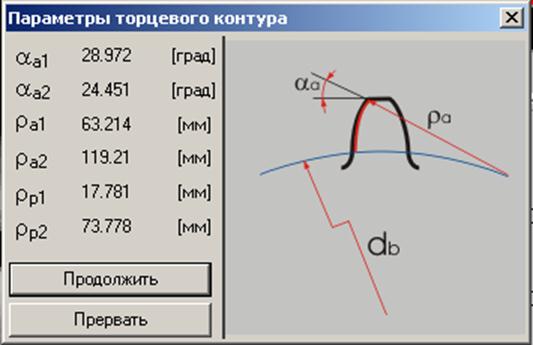

Рис.2.2.4. Параметры торцевого контура

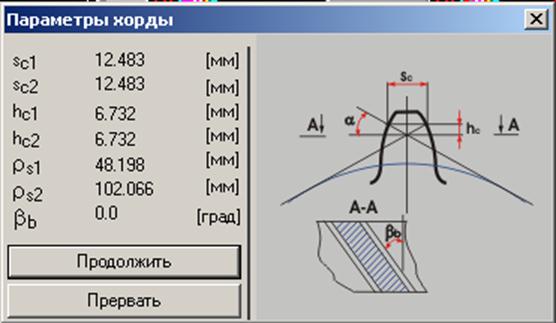

Рис.2.2.5. Параметры хорды

Рис.2.2.6. Параметры общей нормали

Рис.2.2.7. Толщина зуба по хорде

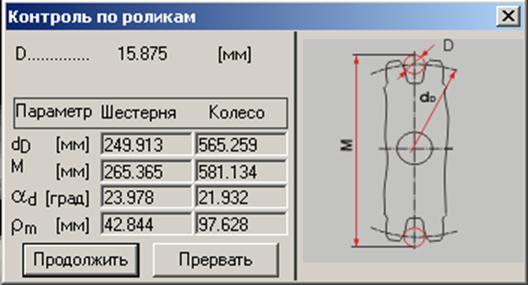

Рис.2.2.8. Контроль по роликам

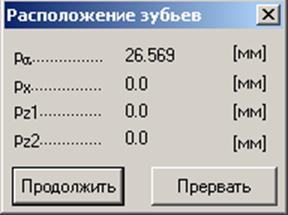

Рис.2.2.9. Расположение зубьев

Рис.2.2.10. Качество передачи

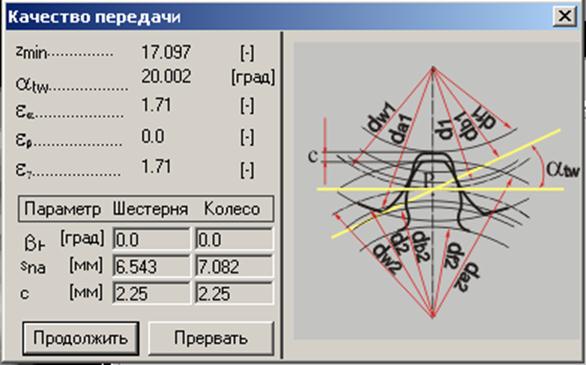

Рис.2.2.11. Чертёж шестерни

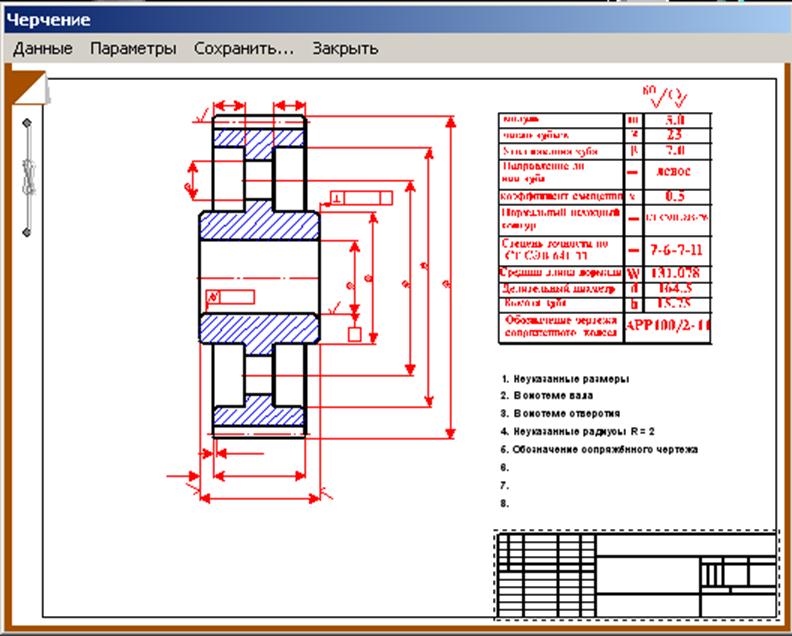

Рис.2.2.12. Профиль зуба

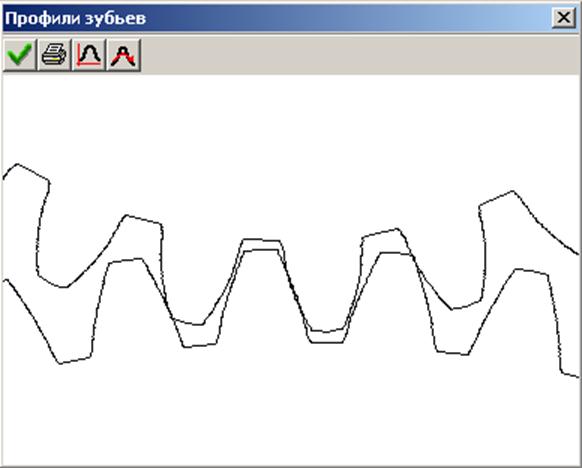

Рис 2.2.13 Профили зубьев

Вывод:

При расчёте зубчатой передачи получил следующие значения:

-диаметры: шестерни d1=243 мм и колеса d2=558 мм;

-межосевое расстояние аw=400,5 мм;

-модуль передачи m=9;

-высота зуба h=20,254 мм;

-ширина колёс: b1=56 мм b2=52 мм;

-число зубьев: z1=27, z2=62;

Исходя, из полученных значений зубчатая передача соответствует нормам по габаритам.

Действующие напряжения на изгиб:

- шестерни 174,584 МПа;

- колеса 164,815 МПа;

Допускаемые изгибные напряжения:

- шестерни 352,941 МПа;

- колеса 285,882 МПа;

Действующие напряжение по контакту 633,823 МПа.

Допустимые напряжения по контакту 643,295 МПа.

Результаты расчёта показали, что проектируемый редуктор способен успешно эксплуатироваться в течение заданного срока службы и при заданной скорости движения. Применённая схема с различной термообработкой зубчатого колеса (улучшение) и шестерни (закалка) позволяет передаче хорошо прирабатываться, что ведёт к снижению вибраций и уровня шума.

3. РАСЧЁТ КРЕПЛЕНИЯ ДЕТАЛЕЙ ПРИ БОЛТОВОМ СОЕДИНЕНИИ

3.1. Аналитические расчёты

Исходные данные:

а) аварийный режим;

Аварийный режим безопасности, когда конструкция испытывает лобовое соударение с замедлением, равным 3g; сила, действующая в этом случае, направлена по продольной оси (х) и принимается равной:

![]() ,

, ![]()

где

![]() –

масса колёсной пары с неподрессоренными элементами,

–

масса колёсной пары с неподрессоренными элементами,

![]() ,

,

![]()

![]()

![]()

![]()

![]() - нормальная

сила, направлена по оси (z)

- нормальная

сила, направлена по оси (z)

,

, ![]()

![]()

б) эксплуатационный режим;

При

эксплутационном режиме конструкция испытывает нагрузки от сил тяги (торможения)

и поперечные силы при конструкционной скорости движения. Сила, действующая в

этом случае в продольном направлении принимается равной ![]()

![]() ,

а сила в поперечном направлении принимается равной

,

а сила в поперечном направлении принимается равной ![]() ,

, ![]() .

.

![]()

![]()

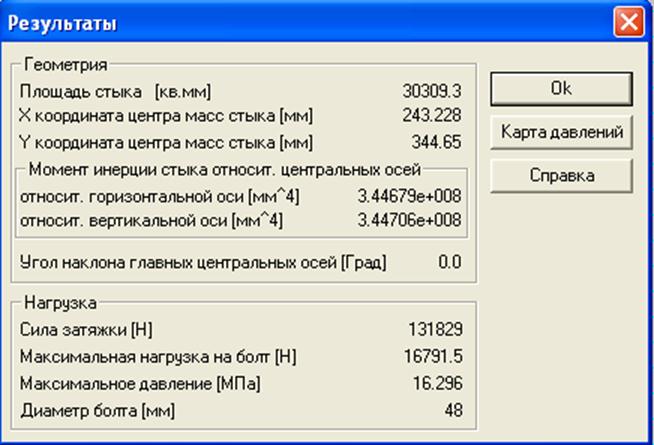

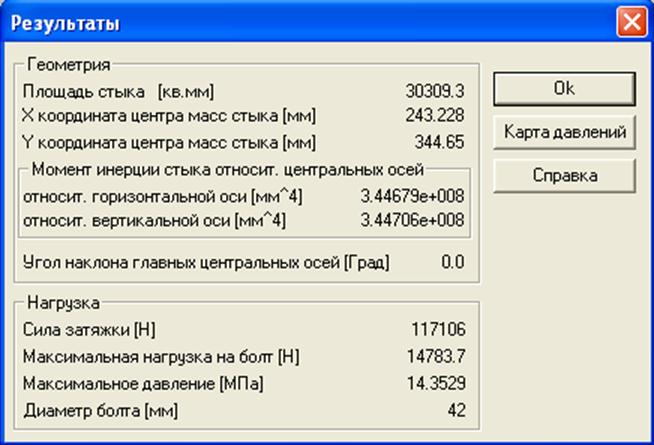

3.2. Результаты расчёта

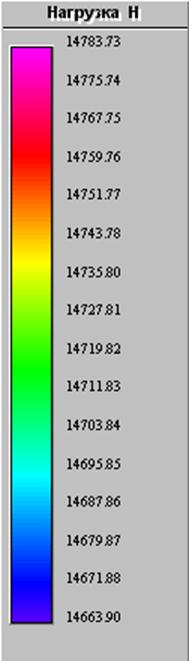

а) аварийный режим работы соединения

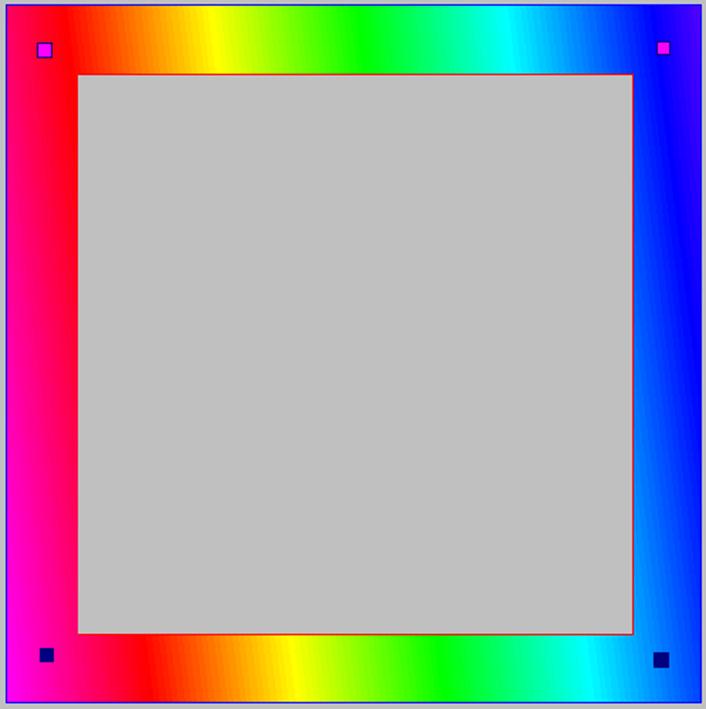

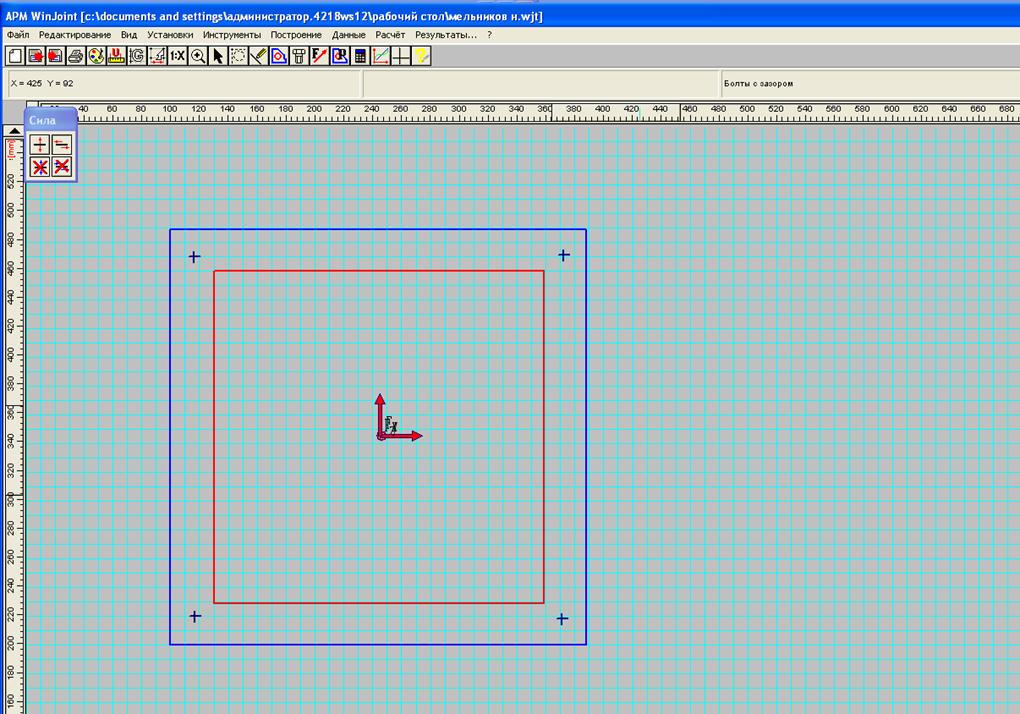

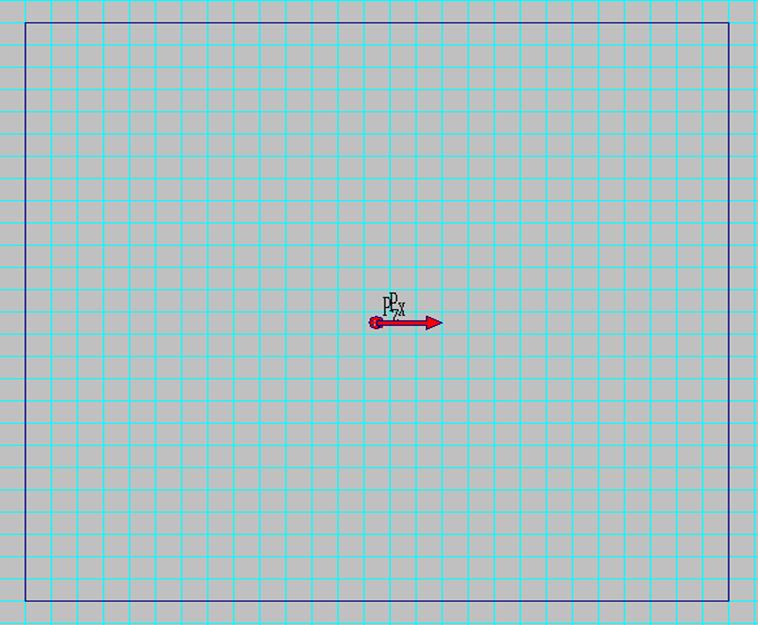

Рис.3.2.1. Расчётная схема болтового соединения

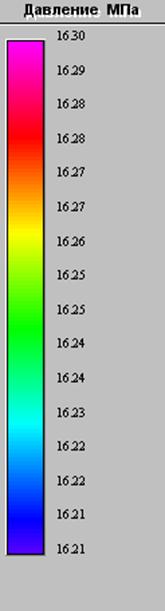

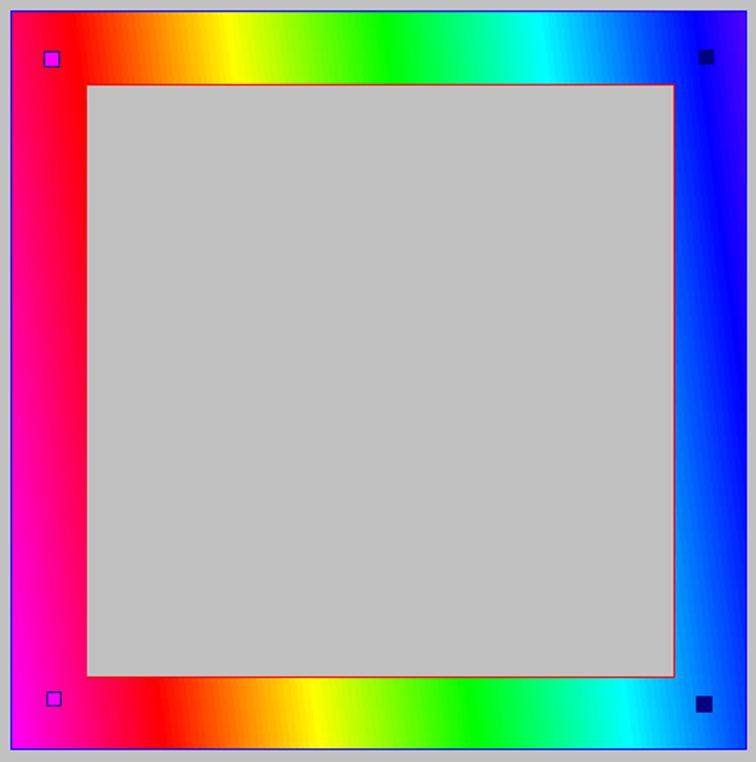

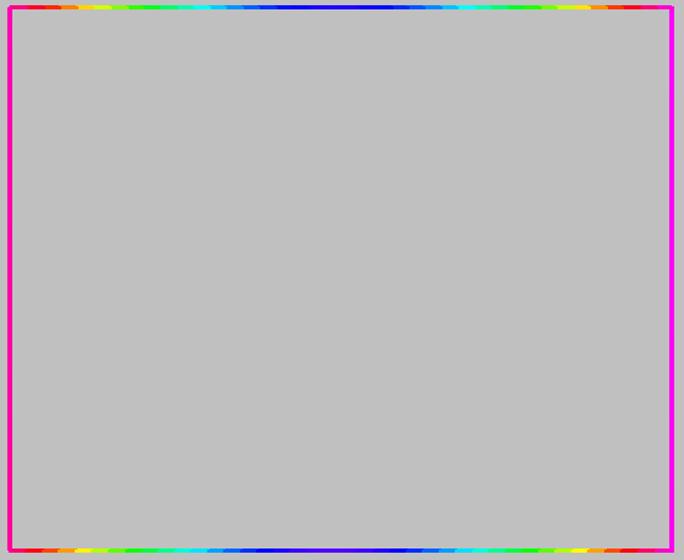

Рис.3.2.2. Диаграмма напряжений

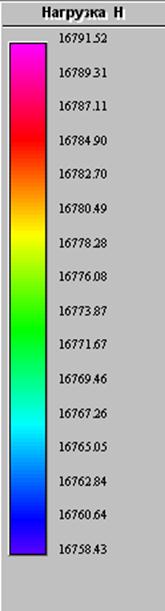

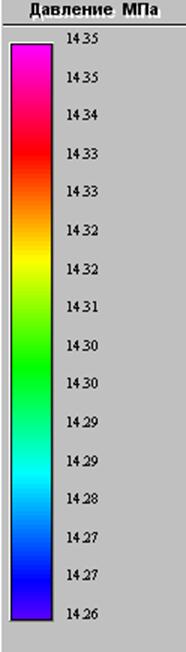

Рис.3.2.3.Значения давления и нагрузки

Рис.3.2.4. Геометрические и нагрузочные характеристики

б) эксплуатационный режим соединения

Рис.3.2.5.Расчётная схема болтового соединения

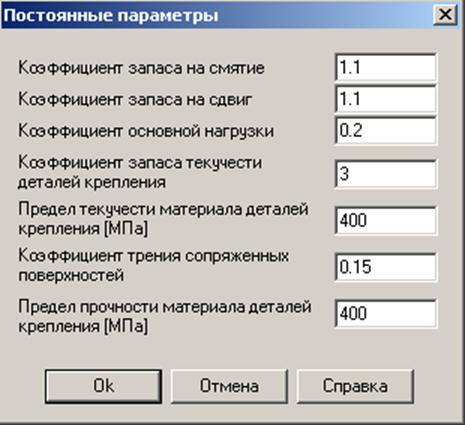

Рис 3.2.6 Постоянные параметры

Рис.3.2.7. Диаграмма напряжений

Рис.3.2.8. Значения давления и нагрузки

Рис.3.2.9. Геометрические и нагрузочные характеристики

Вывод:

Результаты расчёта показали, что при данном болтовом соединении (диаметр болта равен 42 мм) конструкция способна выдержать статические и динамические нагрузки, как при эксплуатационном так и аварийном режимах работы, которые могут возникать в результате эксплуатации.

4.СОЕДИНЕНИЕ ДЕТАЛЕЙ СВАРКОЙ

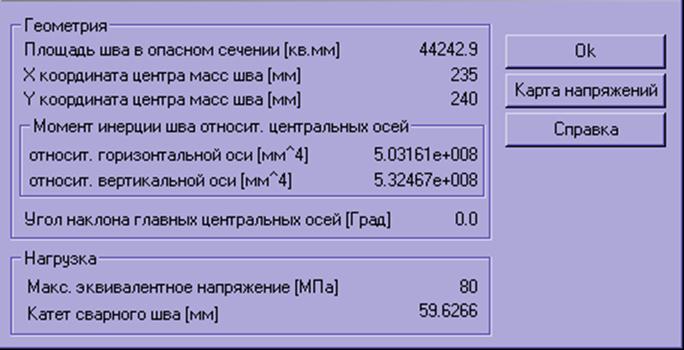

4.1.Результаты расчёта

а) Аварийный режим

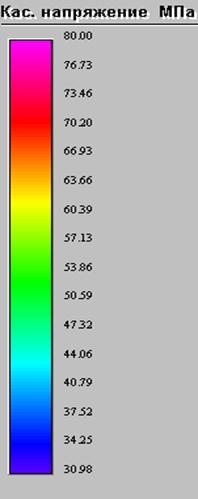

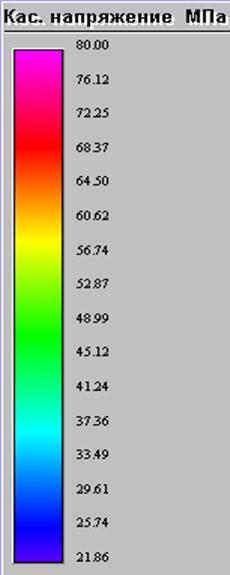

Рис.4.1.1. Расчётная схема сварного шва

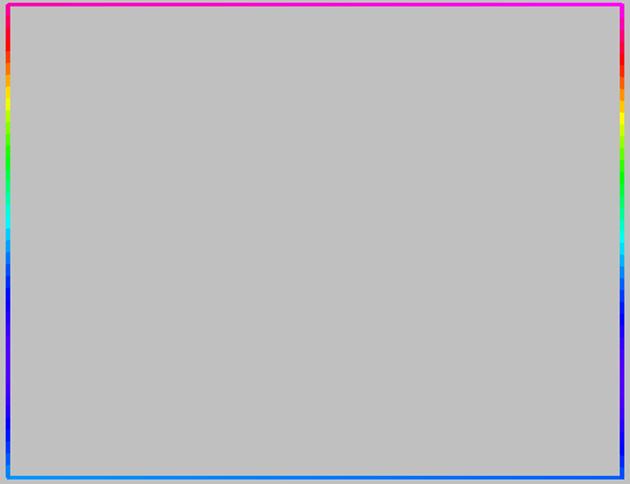

Рис.4.1.2.Диаграмма напряжений

Рис.4.1.3.Значения касательных напряжений

Рис.4.1.4.Геометрические и нагрузочные характеристики

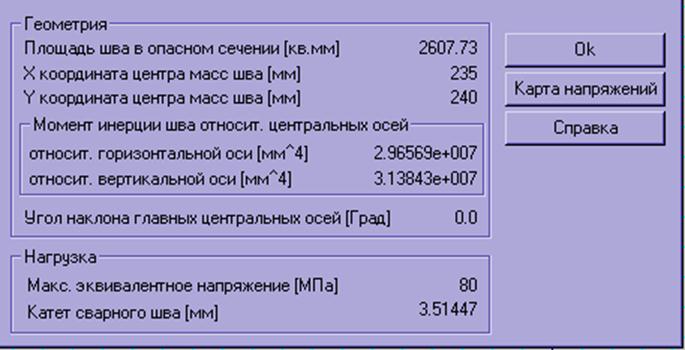

б) Эксплуатационный режим

Рис.4.1.5.Расчётная схема сварного шва

Рис.4.1.6.Диаграмма напряжений

Рис.4.1.7.Значения касательных напряжений

Рис.4.1.8.Геометрические и нагрузочные характеристики

Вывод:

При расчёте сварного соединения катет сварного шва получился равным 3,51 мм, что соответствует нормативным показателям. Сварное соединение с таким швом способно выдержать заданную нагрузку и успешно работать при аварийном режиме и режиме эксплуатации.

Литература

1. Конструкция и динамика тепловозов под ред. Иванова В. Н. - М.: Транспорт,1974.

2. Механическая часть тягового подвижного состава под ред. Бирюкова И. В. – М.: Транспорт,1992.

3. Шелофаст В. В. Основы проектирования машин. – М.: Изд. АПМ, 2000.

4. Правила тяговых расчетов для поездной работы. – М.: Транспорт, 1985.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.