таблицы 5 видно, что фракция 120 – 230оС отвечает требованиям ГОСТ 10227 – 86 на реактивные топлива для самолетов дозвуковой авиации.

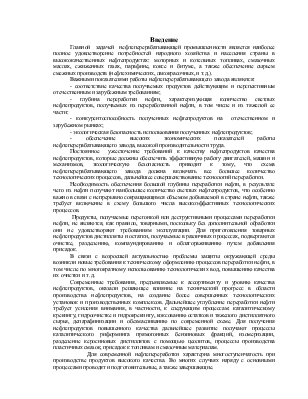

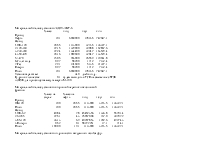

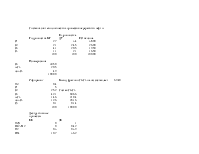

Таблица 6

Характеристика фракции 240 – 350оС и дизельного топлива для быстроходных дизелей марки Л (ГОСТ 305-82)

|

Фракции 240 – 350оС |

ДЛ |

|

|

Выход на нефть, % |

20,9 |

|

|

Цетановое число, не менее |

56,0 |

45 |

|

Дизельный индекс |

55,5 |

- |

|

Фракционный состав, оС |

||

|

10%, |

272 |

- |

|

50%, не выше |

280 |

280 |

|

90% (конец перегонки), не выше |

318 |

360 |

|

96% |

328 |

|

|

ρ204, не более |

0,8538 |

0,860 |

|

Кинематическая вязкость, сСт |

||

|

20оС |

6,0 |

3,0 – 6,0 |

|

50оС |

3,32 |

|

|

Температура, оС |

||

|

застывания, не выше |

- 14 |

-10 (для умеренной климатической зоны) |

|

помутнения, не выше |

- 10 |

-5 (для умеренной климатической зоны) |

|

вспышки, не менее |

- |

40 (для дизелей общего назначения) |

|

Содержание серы, %, не более |

0,15 |

0,2 (вид I) |

|

Мерркаптановая сера, %, не более |

- |

0,01 |

|

Кислотность, мг КОН на 100 мл топлива, не более |

- |

5 |

|

Иодное число, г I2/100 г топлива, не более |

- |

6 |

|

Зольность, %, не более |

- |

0,01 |

|

Коксуемость 10 %-ного остатка, %, не более |

- |

0,20 |

|

Коэффициент фильтруемости, %, не более |

- |

3 |

|

Анилиновая точка, оС |

74,3 |

- |

Как можно видеть из таблицы 6, фракция 230 – 350оС соответствует требованиям ГОСТ 305-82 на дизельное топливо марки Л.

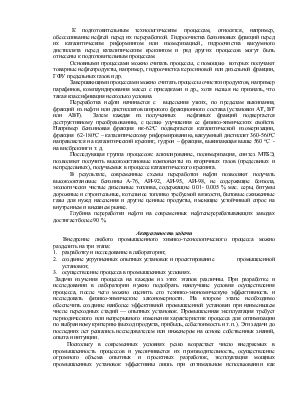

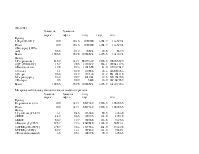

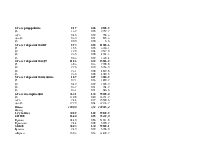

Таблица 7

Характеристика фракции 350 – 470оС (сырье каталитического крекинга)

|

Выход на нефть, % |

18,7 |

|

ρ204 |

0,8962 |

|

М |

350 |

|

Кинематическая вязкость, сСт |

|

|

50оС |

23,08 |

|

100оС |

5,51 |

|

Температура застывания, оС |

25 |

|

Содержание, % |

|

|

серы |

0,49 |

|

смол сернокислотных |

3 |

|

ванадия |

- |

|

Коксуемость, % |

0,048 |

|

Содержание парафино-нафтеновых углеводородов, % |

61,5 |

|

Содержание ароматических углеводородов, % |

|

|

I группа |

15 |

|

II и III группы |

12 |

|

IV группа |

10,5 |

|

Содержание смолистых веществ, % |

1 |

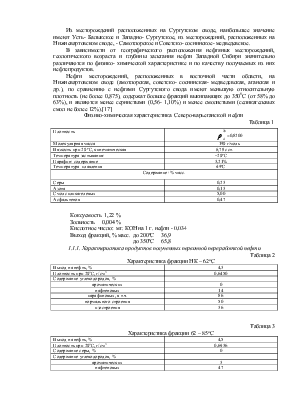

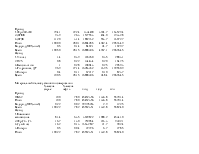

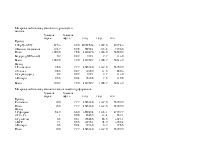

Таблица 8

Характеристика остатка > 470оС (сырье установки замедленного коксования)

|

Выход на нефть, % |

15,5 |

|

ρ204 |

0,9678 |

|

ВУ80 |

- |

|

ВУ100 |

20,70 |

|

Температура, оС |

|

|

застывания |

22 |

|

вспышки |

330 |

|

Содержание серы, % |

0,65 |

|

Коксуемость, % |

10,55 |

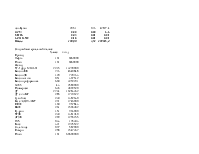

1.2. Обоснование выбора поточной схемы завода

В настоящее время существует три основных направления переработки нефти:

1. По топливному варианту;

2. По топливно-химическому варианту;

3. По масляному варианту.

До недавнего времени все эти направления переработки были широко представлены на российских заводах. Но сегодня, в связи с увеличением единиц транспорта и повышенной конкуренцией отечественных товаров химического производства и моторных масел с товарами иностранного производства, роль переработки нефти по топливному варианту значительно возросла. Исходя из стабильно высокого спроса на топливо на НПЗ работающих по такому варианту проще рассчитать экономическую эффективность производства как на данный момент, так и на перспективу. Однако отечественные НПЗ работающие по топливному варианту уступают аналогичным западным заводам в глубине переработки и извлечении светлых нефтепродуктов. Это связано, в первую очередь, с меньшим развитием в нашей стране вторичных процессов. Становится очевидным, что российским нефтеперерабатывающим заводам необходимы срочная реконструкция, резкое увеличение мощностей каталитических процессов, повышающих глубину переработки нефти. Данная тенденция уже наметилась, поэтому можно с уверенность сказать, что техническое переоснащение отечественных НПЗ, а также увеличение их мощности будет происходить именно для переработки нефти по топливному варианту. Исходя из этого в данной курсовой работе я рассмотрел поточную схему переработки Северо-варьеганской нефти по топливному варианту.

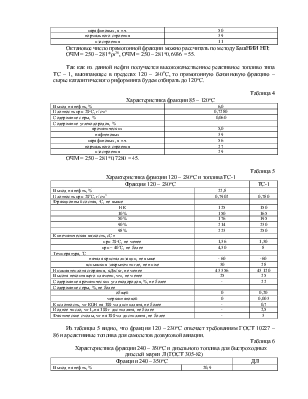

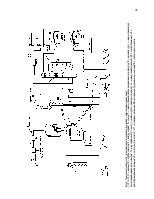

1.3. Описание поточной схемы завода по переработке 6000 тт/год Северо-варьеганской нефти.

Нефтеперерабатывающий завод работающий по топливному варианту переработки нефти включает следующие установки:

· АВТ (атмосферно-вакуумная трубчатка);

· Установка изомеризации;

· Установка каталитического риформинга;

· Установка каталитического крекинга;

· Установка замедленного коксования;

· Газофракционирующая установка (ГФУ);

· Установка алкилирования;

.

Схема предназначена для переработки северо-варьеганской нефти по топливному варианту с целью получения максимального выхода светлых фракций. Нефть малосернистая, но высокосмолистая, что и обусловило разработку схемы.

Обессоленная нефть поступает на АВТ, где разделяется на фракции, оС:

Нк-120

120-240

240-350

350-470

остаток выше 470.

Фракция нк-120 поступает на вторичную перегонку, где разделяется на погоны нк-62, 62-85, 85-120 оС. Фракция нк-62 и 62-85 оС направляются на установку изомеризации с целью получения высокооктанового компонента бензина, который идет на станцию смешения бензинов-ССБ. Газ с установки идет на ГФУ. Фракция 85-120 оС идет на установку каталитического риформинга, также с целью получения высокооктанового компонента бензина. Риформат идет на ССБ, водородсодержащий газ и газы риформинга – на ГФУ.

Фракция 120-240 оС идет в товарный парк как реактивное топливо ТС-1.

Фракция 240-350 оС как дизельное топливо летнее.

Фракция 350-470 оС идет на установку каталитического крекинга. С установки бензин идет на ССБ. Газ на ГФУ. Легкий газойль используется как компонент дизельного топлива. Тяжелый газойль идет на установку замедленного коксования. Также с установки отбирается кокс.

Остаток выше 470 оС полностью идет на замедленное коксование, так как нефть смолистая. Также на установку подается тяжелый газойль каталитического крекинга. Бензин коксования как компонент идет на ССБ. Кокс отбирается как тоаварный продукт. Легкий газойль идет на смешение с фракцией 240-350 оС. Тяжелый газойль коксования идет на установку термического

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.