Поскольку местные напряжения отсутствуют из-за того, что под каждой балкой настила имеются ребра жесткости.

Местную устойчивости

в этом случае будет производить во втором отсеке. Для определения напряжений ![]() и

и ![]() определяем

среднее значение М12 и Q12

в центре отсека на расстоянии

определяем

среднее значение М12 и Q12

в центре отсека на расстоянии

Х2=2

Определяются действующие напряжения:

;

;

– условная гибкость стенки в исследуемом

отсеке, в котором d – наименьшая сторона (hW или a).

– условная гибкость стенки в исследуемом

отсеке, в котором d – наименьшая сторона (hW или a).

Проверка местной устойчивости:

2.4. Расчет поясных швов.

В сварных балках сдвигающая сила воспринимается непрерывными поясными швами, выполненными автоматической сваркой, и расчет соединения сводится к определению необходимого катета углового шва при работе его на срез, действующей на 1 см. длины наиболее нагруженного участка шва у опоры балки:

·

по металлу шва:

·

по металлу границы сплавления:

где ![]() = 2 - количество расчетных

швов;

= 2 - количество расчетных

швов;

![]() - коэффициенты

глубины провара шва (табл. 34[1]), т.к. автоматическая сварка;

- коэффициенты

глубины провара шва (табл. 34[1]), т.к. автоматическая сварка;

![]() - расчетное

сопротивление металла шва, определяемое по табл. 56[1];

- расчетное

сопротивление металла шва, определяемое по табл. 56[1];

![]() - расчетное

сопротивление металла границы сплавления, определяемое по

- расчетное

сопротивление металла границы сплавления, определяемое по

приложению 4[2] (![]() -

определяется по табл. 51[1]);

-

определяется по табл. 51[1]);

![]() - коэффициенты

условий работы шва, принимаемые согласно п.11.2[1];

- коэффициенты

условий работы шва, принимаемые согласно п.11.2[1];

![]() - коэффициент

условий работы (табл. 6[1]);

- коэффициент

условий работы (табл. 6[1]);

Q =542.908 (кН) - расчетная поперечная сила над опорой;

![]() -

статический момент пояса балки относительно нейтральной оси;

-

статический момент пояса балки относительно нейтральной оси;

![]() - момент инерции

сечения балки на опоре;

- момент инерции

сечения балки на опоре;

Определяется катет по металлу шва:

Определяется катет по металлу границы сплавления:

По табл. 38[1] находим, что при толщине более толстого

элемента: ![]() .

.

Принимаем поясные швы ![]() .

.

2.5. Расчет укрупнительного монтажного стыка балки.

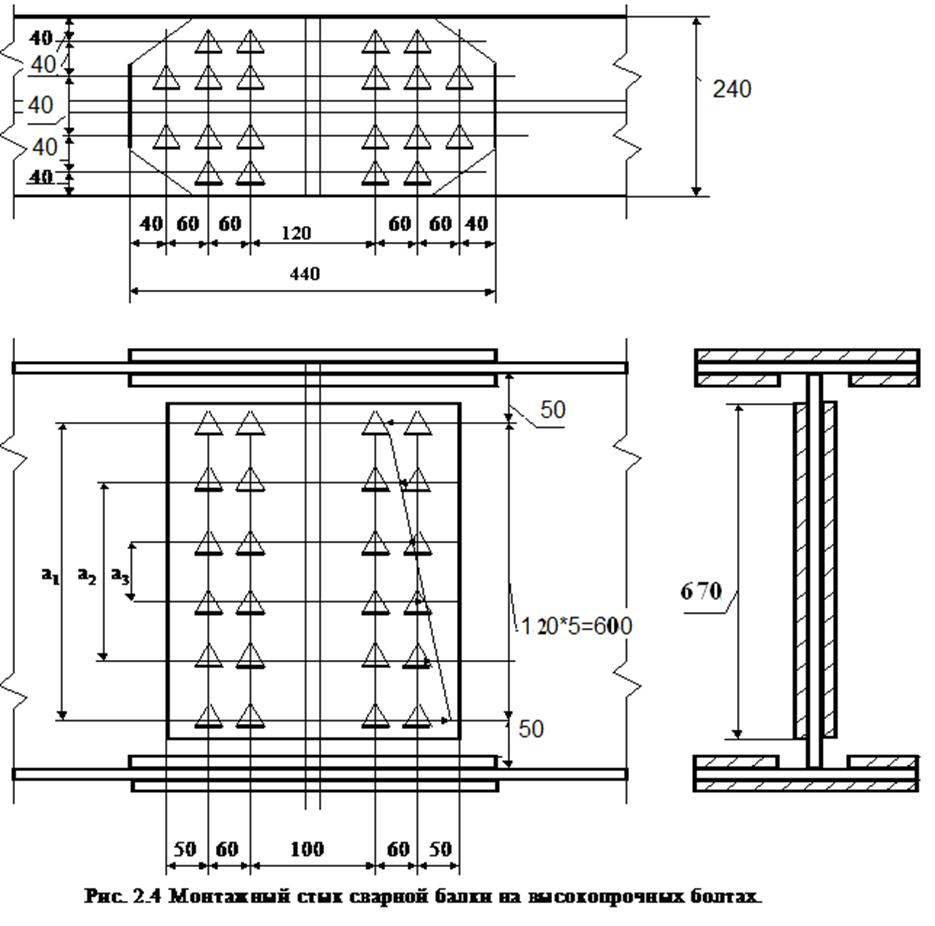

В последнее время широкое распространение получили монтажные стыки на высокопрочных болтах, чтобы избежать сварки при монтаже (рис. 2.5). При устройстве стыка на высокопрочных болтах необходимо выполнять два условия: площадь стыкуемых элементов должна быть не менее площади соединяемого элемента; шаг болтов в стыках для уменьшения размеров и массы соединяющих элементов должен быть минимальным.

В таких стыках изгибающий момент MX передается через поясные накладки и накладки стенки, поперечная сила QX через накладки стенки.

Изгибающий момент распределяют между поясами и стенкой пропорционально их моментам инерции, поэтому части момента, приходящиеся на стенку и пояса соответственно равны:

![]()

v Cтык поясов.

Каждый пояс балки перекрывается тремя накладками сечением 400×240 х 12 и 2 х 180 х 12 с общей площадью сечения:

![]()

Усилие в поясе определяется по формуле:

Необходимое количество высокопрочных болтов по одну сторону от оси стыка равно:

где ![]()

Здесь ![]() - расчетное

сопротивление растяжению высокопрочного болта;

- расчетное

сопротивление растяжению высокопрочного болта;

![]() - для болтов из

стали 40Х принимается по табл. 61[1];

- для болтов из

стали 40Х принимается по табл. 61[1];

![]() - коэффициент

трения при газопламенной обработке поверхностей, определяемый по табл. 36[1];

- коэффициент

трения при газопламенной обработке поверхностей, определяемый по табл. 36[1];

![]() - коэффициент

надежности: принимаемый по табл. 36[1] при

- коэффициент

надежности: принимаемый по табл. 36[1] при

регулировании натяжения болта по углу закручивания;

Аbh =2.45 (см²) - площадь сечения болта нетто d =20 (мм), определяемая по табл. 62[1];

![]() - коэффициент

условий работы соединения;

- коэффициент

условий работы соединения;

K = 2 - количество поверхностей трения.

Итак, несущая способность одного высокопрочного болта равна:

![]()

Необходимое количество болтов:

Принимаем 10 болтов и размещаем их согласно рис. 2.5

v Стык стенки.

Стенку перекрываем двумя вертикальными накладками сечением 300 х 1200 х 8 мм.

Толщину накладок на стенку обычно принимают равной толщине стенки или на 2÷4 мм. Меньше, но не менее 8 мм.

Принимаем расстояние между крайними по высоте рядами болтов:

![]()

Находим коэффициент стыка ![]() по

формуле:

по

формуле:

где ![]() - число вертикальных

рядов болтов на полу накладке.

- число вертикальных

рядов болтов на полу накладке.

Из [6] табл. 2.4 находим количество рядов болтов по

вертикали K = 6 при ![]()

Принимаем 6 рядов с шагом 12 (см).

Производим проверку стыка по формуле:

Таким образом, усилие, возникающее в крайних болтах, меньше предельной несущей способности высокопрочного болта.

Проверяем ослабление нижнего растянутого пояса

отверстиями под болты ![]() (диаметр отверстия на 4 мм. больше диаметра болта ). По краю стыка пояс ослаблен 2 отверстиями.

(диаметр отверстия на 4 мм. больше диаметра болта ). По краю стыка пояс ослаблен 2 отверстиями.

![]()

Следовательно, ослабления пояса можно не учитывать

Проверяем ослабление накладок в середине стыка четырьмя отверстиями .

![]()

2.6. Расчет опорного узла балки.

Опорные узлы сварных балок укрепляют ребрами. Наибольшее

распространение получило конструктивное решение опорной части балки с торцевым

опорным ребром (рис. 2.6). Иногда применяется опорный узел с внутренними

опорными ребрами (рис. 2.6). Но этот узел более сложен в изготовлении и не

обеспечивает центральной передачи нагрузки.  В опорном узле рассчитываются опорные

ребра на смятие, опорная часть сечения балки на устойчивость и крепления

опорных ребер к стойке.

В опорном узле рассчитываются опорные

ребра на смятие, опорная часть сечения балки на устойчивость и крепления

опорных ребер к стойке.

Площадь смятия торца ребра по рис. 2.5 определяется по формуле:

где ![]()

- расчетное

сопротивление смятию торцевой поверхности (прил. 4[2]), берётся из СНиПа [1].

- расчетное

сопротивление смятию торцевой поверхности (прил. 4[2]), берётся из СНиПа [1]. ![]()

Принимаем толщину ребра ![]() ,

поскольку менее 10 ... 12 (мм) толщину опорных ребер не принимают.

,

поскольку менее 10 ... 12 (мм) толщину опорных ребер не принимают.

Выступающая вниз часть торцевого опорного ребра не должна

превышать ![]() Нижняя кромка ребра фрезеруется.

Нижняя кромка ребра фрезеруется.

Проверяем опорную стойку балки на устойчивость из плоскости стенки относительно оси Z. В расчетное сечение этой стойки включается сечение опорного ребра и полосы стенки шириной:

Расчетная длина стойки принимается равной высоте стенки.

Проверка на устойчивость производится по формуле:

где ![]() - площадь

опорной стойки;

- площадь

опорной стойки;

![]() -коэффициент продольного

изгиба, определяемый в зависимости от гибкости:

-коэффициент продольного

изгиба, определяемый в зависимости от гибкости:

По приложению 7[2] или по табл. 72[1] находим ![]()

Расчет крепления обычных ребер к стенке балки сводится к определению необходимого катета углового по формуле:

где ![]() - количество

расчетных угловых швов; в расчет катета углового шва введена максимальная

расчетная длина углового шва, равная

- количество

расчетных угловых швов; в расчет катета углового шва введена максимальная

расчетная длина углового шва, равная ![]()

Принимаем катет шва ![]() и

проверяем длину рабочей части шва;

и

проверяем длину рабочей части шва;

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.